Har du funderat på kontaktdonens sammankopplingscykler på sistone?

Nej, det här är inte något klurigt skämt om att kontaktdonen på något magiskt sätt bildar nya miniversioner av sig själva under natten, eller att det på något mirakulöst sätt växer ut nya kontaktpositioner. Det är istället ett allvarligt problem som ofta förbises och ignoreras tills det drabbar konstruktören med frustrerande konsekvenser vid felsökning, långtidsutvärdering eller på fältet.

Kontaktdon är avsedda att anslutas (inkoppling) och frånkopplas (urkoppling), det är deras uppgift. Men hur många sådana sammankopplingscykler kan kontaktdonsparet klara av innan prestandan försämras med hög resistans eller intermittenta kontakter, vilket leder till systemproblem som är svåra att spåra? Konstruktörer kanske inte i första skedet tänker så mycket på ett kontaktdons klassificering gällande sammankopplingscykler, som kan vara allt från låga tvåsiffriga till tusentals cykler beroende på produkt, dess användare och tillämpningen. Men det borde de. I synnerhet för konsumenttillämpningar, och vid användning av kontaktdon vid prototypkonstruktion och i utvecklingscykler.

Leverantörer tillhandahåller specifikationer för sina kontaktdon för ett visst antal sådana cykler. Specifikationerna är en funktion av den övergripande konstruktionen av kontaktdonet, likväl som kontaktens konstruktion, material och plätering, och inom definierade spännings- och strömvärden. Trots det är det enkelt att överskrida cykelantalet i den hårda miljön vid felsökning och utvärdering av konstruktioner. Konsekvenserna sträcker sig från hanterbara, såsom ökad införingskraft, till frustrerande, i form av intermittenta anslutningar.

Kontaktdon: Tas alldeles för ofta för givna

Den fysiska kontakten ser enkel ut, men den är inte det. Kontaktdonets prestanda inkluderar grundläggande parametrar såsom kontaktresistans och kraft för in-/urkoppling, där båda bör vara låga och förbli det (om det inte är ett låsande kontaktdonspar, förstås). Kontakten är en noggrant utformad fingerliknande metallstruktur i de flesta fall. Ett undantag är användningen av en kretskortskant som hane i ett kontaktdonspar. För kontaktkonstruktioner som inte hanterar ström utan signaler, är kontakten nästan alltid pläterad med ett par mikrometer (µm) guld eller tenn (billigare) för att minska den elektriska resistansen, minimera korrosion och tåla slitage på sammankopplingsytorna. Det är att begära mycket av en fysiskt liten kontakt med en ännu mindre kontaktyta.

Hur många sammankopplingscykler behövs för ett kontaktdon? Svaret beror på tillämpningen. I vissa fall, är det lågt tvåsiffrigt, men det kan även vara hundratals eller tusentals (tänk på USB-anslutningen i din telefon). Ett kontaktdon som konstruerat för att fungera bra i en ände av intervallet av cykler skiljer sig i grundläggande konstruktion, material och plätering jämfört med ett kontaktdon avsett för den andra änden av intervallet. Det är inte en spegling av kontaktdonets kvalitet, det är en funktion av att motsvara kraven på ett bra sätt.

Exemplen visar mångfalden bland kontaktdon

En snabbtitt på några representativa kontaktdon visar det intervall av cykler och kontaktresistanser som de erbjuder:

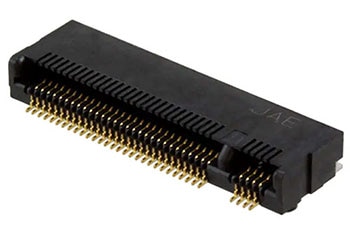

• SM3ZS067U410AMR1000 från JAE Electronics är en kortkantskontakt med 67 positioner, hona som är kompatibel med specifikationen PCI-SIG M.2, med ett kontaktavstånd på 0,5 mm (figur 1). Den är klassificerad för 60 sammankopplingscykler med maximalt 55 mΩ kontaktresistans.

Figur 1: Kortkantskontakten SM3ZS067U410AMR1000 från JAE Electronics har kontakter med ett avstånd på 0,5 mm, för att uppfylla specifikationen PCI-SIG M.2, och är klassificerad för 60 sammankopplingscykler. (Bildkälla: JAE Electronics)

Figur 1: Kortkantskontakten SM3ZS067U410AMR1000 från JAE Electronics har kontakter med ett avstånd på 0,5 mm, för att uppfylla specifikationen PCI-SIG M.2, och är klassificerad för 60 sammankopplingscykler. (Bildkälla: JAE Electronics)

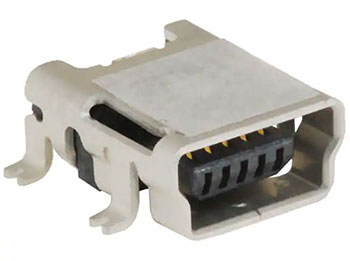

• Till skillnad från UX60A-MB-5ST från Hirose Electric Co Ltd som är ett ytmonterat, rätvinklat, mini-B USB 2.0-uttag (fem positioner), som är specificerat för 5000 cykler och har en maximal resistans på 70 mΩ (figur 2).

Figur 2: USB-uttaget UX60A-MB-5ST med konsumentfokus från Hirose är klassificerat för 5000 cykler samtidigt som den bibehåller maximalt 70 mΩ i kontaktresistans. (Bildkälla: Hirose Electric)

Figur 2: USB-uttaget UX60A-MB-5ST med konsumentfokus från Hirose är klassificerat för 5000 cykler samtidigt som den bibehåller maximalt 70 mΩ i kontaktresistans. (Bildkälla: Hirose Electric)

• Som kontaktdonen för flat gummikabel (även kallat insulation displacement connector, eller IDC), 490107671012 från Würth Elektronik som är en del av SKEDD-familjen och normalt används inuti produktkapslingar, kräver inte lika många sammankopplingscykler som ett kontaktdon som användaren kommer åt (figur 3). Det här kontaktdonet med tio positioner är unikt i det att det passar direkt i pläterade hål på kretskortet istället för att använda en kompletterande sammankopplingsdel. Med leverantörsspecificerade hålmönster för kretskortet, diameter och plätering, är det klassificerat för 10 cykler med 20 mΩ för produktionskörning. Würth definierar även en något annorlunda, lite tåligare antal för prototypkonstruktion som ökar klassificeringen till 25 cykler.

Figur 3: IDC-kontaktdonet 490107671012 från Würth Elektronik är klassificerad för 10 cykler och har två borrmönster för direkt anslutning på kretskortet: ett för prototypkonstruktioner och ett för den slutgiltiga produkten. (Bildkälla: Würth Elektronik)

Figur 3: IDC-kontaktdonet 490107671012 från Würth Elektronik är klassificerad för 10 cykler och har två borrmönster för direkt anslutning på kretskortet: ett för prototypkonstruktioner och ett för den slutgiltiga produkten. (Bildkälla: Würth Elektronik)

• Till sist har vi 09332062648 från Harting som är ett kontaktdon med sex kontakter och en jordanslutning för kablar med diameter från 0,14 till 2,5 mm² med kontakter som kan hantera upp till 500 V vid 16 A (figur 4). Den är konstruerad för frekventa in-/urkopplingscykler och klarar över 10 000 cykler med endast 3 mΩ maximal kontaktresistans.

Figur 4: Strömkontaktdonet 09332062648 från Harting är specificerat för att bibehålla en kontaktresistans under 3 mΩ under minst 10 000 sammankopplingscykler. (Bildkälla: Harting)

Figur 4: Strömkontaktdonet 09332062648 från Harting är specificerat för att bibehålla en kontaktresistans under 3 mΩ under minst 10 000 sammankopplingscykler. (Bildkälla: Harting)

Den här uppsättningen olika kontaktdon visar hur leverantörer specialanpassar sina kontaktdons sammankopplingscykler och maximala resistansvärden för måltillämpningen. Observera att dessa siffror inte är uppenbara enbart baserat på deras fysiska storlek och utseende.

Kopplingsdäck, prototypkonstruktion och felsökning: ett helt annat liv för ett kontaktdon

Ett kontaktdon hamnar i ett väldigt annorlunda driftscenario i en konstruktionsfas av en produkt jämfört med sin roll i en slutprodukt. För många år sedan, var jag involverad i ett projekt som använde ett kretskort med standardformat som anslöts i kortkanten. Vi råkade ut för alla möjliga mystiska problem vid felsökningen, som vi till sist kunde konstatera berodde på den stora mängden cykler för in-/urkoppling som kortet råkade ut för på bänken.

Ett förlängningskort skulle ha minskat sammankopplingscyklerna då det hade gjort det möjligt att komma åt kortet "i realtid" utan att försämra signalintegriteten. Vår grova men effektiva lösning var att ta kortburen, kapa överdelen och sätta i vårt kort i den översta kontakten så att vi kunde komma åt det medan det satt i buren. Faktum var att vi kunde mäta, kalibrera och trimma de analoga kanalerna medan det satt i sin driftmiljö. Den improviserade lösningen fungerade för oss, men är inte möjlig i de flesta andra projekt.

Rätt strategi vid valet kan minimera problem med kontaktdon

Vad kan du göra vid val av kontaktdon, i synnerhet ett som kommer att vara föremål för många sammankopplingscykler i testfasen?

1: Gör först och främst din hemläxa: studera datablad och var särskilt uppmärksam på under vilka förutsättningar som leverantören anger antalet sammankopplingscykler (det finns ingen branschstandard): är det en angiven ökning i kontaktresistansen? Införingskraft Övrigt?

2: Använd om möjligt, ett förlängningskort (det är ofta inte möjligt, men det kan vara det).

3: Vid användning av kretskortets kant och med kontaktfingrar som en halva i ett kontaktdonspar, kan du arbeta med kortleverantören för att avgöra vilken typ av extra- eller specialplätering som krävs (kortets opläterade koppar på ett eller två uns lär inte fungera bra särskilt länge).

4: Överväg att om möjligt, använda ett tåligare kontaktdon med två delar istället för kontaktfingrar på kretskortet.

5: Kontrollera om leverantören av kontaktdonet erbjuder tjockare kontaktplätering som standard eller som ett anpassat alternativ, som många gör (överväg även om det är vettigt att ha med det i den slutgiltiga stycklistan).

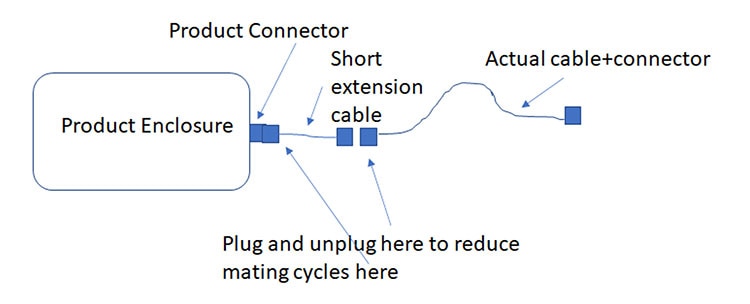

6: För kablar, bör du se om du kan använda en kort, "fuskförlängning" som är lätt att ersätta för att minska slitaget på det primära kontaktdonet (figur 5).

7: Identifiera slutligen de potentiella problemen och försök att minimera sammankopplingscyklerna (det är givetvis, enklare sagt än gjort).

Figur 5: Du kanske kan använda en kort förlängningskabel för att minimera sammankopplingscyklerna för produktens fasta kontaktdon. (Bildkälla: Bill Schweber)

Figur 5: Du kanske kan använda en kort förlängningskabel för att minimera sammankopplingscyklerna för produktens fasta kontaktdon. (Bildkälla: Bill Schweber)

Sammanfattning

Kontaktdon är generellt tillförlitliga när de används inom sina definierade specifikationer. Men, det är lätt att förbise deras begränsningar och överskrida klassificeringen för sammankopplingscykler och andra parametrar, i synnerhet i felsöknings- och utvärderingsstadierna. Resultatet kan bli frustrerande intermittenta problem och oförklarliga felbeteenden i kretsen. Ta dig tid att fundera på hur kontaktdonet kommer att användas i den här fasen och utveckla en uppsättning taktiker för att undvika problem.

Ytterligare läsning:

"Använd IDC-kontaktdon för att effektivisera montering och förkorta stycklistan"

https://www.digikey.com/en/articles/use-direct-plug-in-insulation-displacement-connectors

"Förenkla distribution av industriell utrustning med hjälp av konfigurerbara modulära kontaktdon"

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum