Använda kompakta industrirobotar för att öka produktiviteten i verkstäder

Bidraget med av DigiKeys nordamerikanska redaktörer

2019-12-12

Stora tillverkare har länge använt sig av industrirobotar för att höja effektiviteten och genomströmningen i sina produktionslinjer för att uppnå kostnadsfördelar i förhållande till småskaligare drift. Men industrirobotar används inte längre endast för storskalig produktion. Nu finns det mindre robotar för allmän användning som ökar produktiviteten i många olika typer av användning och som arbetar i grupp tillsammans med människor på ytor så små som 0,5 x 0,5 meter.

I denna artikel tittar vi närmare på vad det är som har hållit robotar borta från storskalig användning vid mindre produktion tillsammans med människor och vad som har förändrats. Därefter tittar vi lite närmare på exempelrobotar i form av manipulatorarmar från KUKA Robotics Corp. och visar hur dessa kan användas både på stora och små anläggningar.

Robotkollegornas framväxt

Historiskt är det flera faktorer som har begränsat användningen av industriell robotteknik till storskalig produktion. En avgörande faktor har varit svårigheten att generera avkastning på investeringen (ROI). Tidigare industrirobotar krävde mycket konstruktionsarbete och var anpassade unikt för sin uppgift. Det betydde också att de kunde hantera endast ett begränsat antal arbetsuppgifter. På grund av den resulterande kostnaden och oflexibiliteten behövde man kunna visa att roboten gav avsevärda förbättringar när det gällde effektivitet och genomströmning jämfört med en människa. Det betydde också att roboten användes endast i produktionslinjer med stor produktgenomströmning. Små och medelstora företag kunde sällan leva upp till dessa villkor.

För att maximera fördelarna har flertalet industrirobotar för storskalig produktion också tenderat att vara stora och snabba, och de har arbetat med material och vid hastigheter som människor inte kan konkurrera med (figur 1). Robotens rörelsemängd kan vara tillräckligt stor för att skada eller till och med döda människor som kommer i dess väg. Av säkerhetsskäl måste därför stora industrirobotar vara inbyggda i burar eller ha andra barriärer med förreglingar som stänger av roboten omedelbart om någon försöker ta sig in till dem.

Figur 1: Traditionella industrirobotar tenderar att vara stora och röra sig snabbt, vilket gör att de måste byggas in i skyddsburar för att arbetsplatsen ska vara säker. (Bildkälla: KUKA Robotteknik Corp.)

Figur 1: Traditionella industrirobotar tenderar att vara stora och röra sig snabbt, vilket gör att de måste byggas in i skyddsburar för att arbetsplatsen ska vara säker. (Bildkälla: KUKA Robotteknik Corp.)

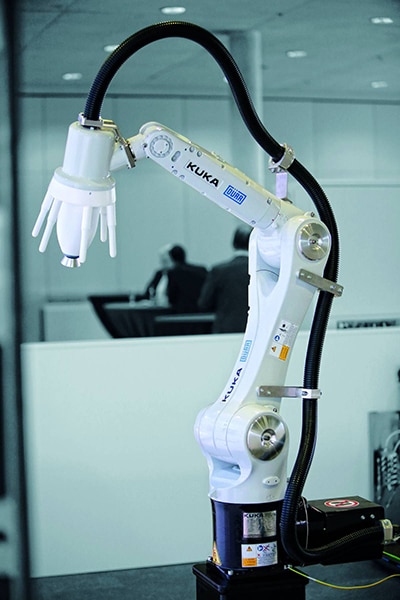

Med introduktionen av kompakta manipulatorarmar med robotteknik som till exempel AGILUS KR 3 R540 från KUKA Robotics har användningsmöjligheterna blivit fler inom industrin (figur 2). Dessa enheter fungerar som en allmän, färdig plattform med stor användningsflexibilitet till en förhållandevis låg kostnad. Tillsammans med lämpliga ändeffektorer som gripdon eller verktyg monterade i änden av robotarmen ökar dessa allmänna plattformar antalet uppgifter som ett robotsystem kan användas i och fortsatt vara lönsamt. Robotarmarna kan också programmeras för olika rörelser eller utrustas med andra ändeffektorsmekanismer när de inte ska användas längre för sin inledande tillämpning, vilket i sin tur förbättrar den ekonomiska kalkylen.

Figur 2: Manipulatorarmar som AGILUS KR 3 R540 från KUKA Robotics gör investeringar i industriell robotteknik lönsamma för liten till medelstor produktion. (Bildkälla: KUKA Robotteknik Corp.)

Figur 2: Manipulatorarmar som AGILUS KR 3 R540 från KUKA Robotics gör investeringar i industriell robotteknik lönsamma för liten till medelstor produktion. (Bildkälla: KUKA Robotteknik Corp.)

En annan viktig egenskap för dessa kompakta robotarmar för industrianvändning är att de passar på kompakta arbetsplatser och kan integreras med befintlig produktionsutrustning. Till skillnad mot deras tyngre kusiner i stora tillverkningsanläggningar kan kompakta robotar också användas på samma arbetsyta som operatörer istället för att ersätta dem. Sådana kompakta samarbetande robotar (cobotar) är avsedda för användning i nära samarbete med människor utan behov av skyddsburar eller liknande barriärer för att säkerställa en säker arbetsplats för operatörerna när robotarna är i drift. Kompakta robotarmar är lättare och rör sig saktare än traditionella industrirobotar. Det gör att de kan stoppas vid kontakt, vilket minimerar risken för personskada. Dessutom har de ofta inbyggda närhetssensorer som bidrar till att undvika kollisioner.

Ett ökande antal försäljare har börjat tillverka kompakta robotarmar för industrirobotar för användning i liten till medelstor produktion. Ett representativt exempel är KUKA Robotics AGILUS, vilken finns i tre versioner. AGILUS KR 3 R540 (som vi nämnde tidigare) är minst i syskonskaran. Den tar mycket liten plats (lite drygt 0,5 x 0,5 meter) och kan hantera last upp till 3 kg, vilket gör den lämplig för många olika tillämpningar inom montering och materialhantering. AGILUS KR 6 R900-2 kan hantera upp till 6 kg och AGILUS KR 10 R1100-2 upp till 10 kg. Alla tre har samma övergripande form och rörelsemönster, och de kan fås som satser, kompletta med styrenhet och handhållen operatörsenhet för styrning, övervakning och programmering av roboten.

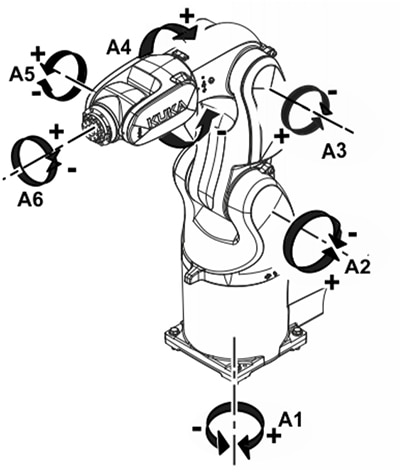

Den mekaniska konstruktionen för AGILUS-enheter är en fingervisning om flexibiliteten för robotarmar i allmänhet (figur 3).

Figur 3: 6-axligt rörelsemönster ger flexibilitet vid montering och bra räckvidd för kompakta robotarmar för industrianvändning. (Bildkälla: KUKA Robotteknik Corp.)

Figur 3: 6-axligt rörelsemönster ger flexibilitet vid montering och bra räckvidd för kompakta robotarmar för industrianvändning. (Bildkälla: KUKA Robotteknik Corp.)

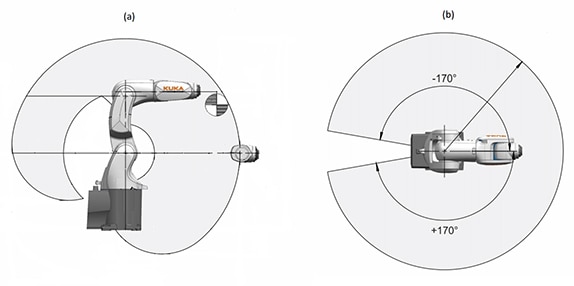

Precis som många andra robotarmar är AGILUS-enheter 6-axliga: en roterande fot (A1), en fotmonterad arm (A2), en länkarm (A3), en handled som kan rotera (A4) och böja sig (A5) och en roterande monteringsfläns (A6) till vilken ändeffektorer ansluts. Axel A2 till A5 samverkar för att positionera handledens centrum någonstans inom det vertikala arbetsområdet (se figur 4 a), medan den roterande foten kan förskjuta det vertikala arbetsområdet till mer eller mindre valfri position runt armen (figur 4 b). Tyngdpunkten för manipulatorns tillbehör kan förskjutas från denna position (se bilden). Armen kan monteras i golv, bänk, vagn, vägg eller tak utan att dess rörelsemönster påverkas.

Figur 4: Robotarmar kan positionera centrum för sin handled inom ett vertikalt område (a) som kan orienteras nästan obegränsat runt själva roboten (b). (Bildkälla: KUKA Robotics Corp., modifierad av DigiKey Electronics)

Figur 4: Robotarmar kan positionera centrum för sin handled inom ett vertikalt område (a) som kan orienteras nästan obegränsat runt själva roboten (b). (Bildkälla: KUKA Robotics Corp., modifierad av DigiKey Electronics)

Styrning av en robots rörelse med alla dessa axlar krävde tidigare avancerade programmeringskunskaper, men har nu förenklats avsevärt. Robotarmar är typiskt sett utrustade med styrdator och en surfplatta med användargränssnitt som används för att manövrera roboten till önskade vägpunkter med enkla riktningsknappar. Genom loggning av en serie vägpunkter definieras den kompletta rörelsesekvensen som roboten kan följa automatiskt. Med vissa robotsystem kan användaren också positionera robotarmen manuellt till önskade vägpunkter istället för att använda riktningsknapparna.

Båda dessa förfaringssätt används för att lära roboten genom att visa för den vilka rörelser den ska utföra, rörelser som den sedan kommer att kunna repetera på kommando. Genom att användaren kan lära snarare än att koda roboten förenklas inledande inställning av roboten för uppgiften och för efterföljande korrigeringar. Tack vare surfplattan kan användaren trimma och korrigera rörelser vid behov under pågående produktion.

Dessa typer av robotarmar med förenklad styrprogrammering är en färdig stomme för industriautomationslösningar och fungerar som positionsmanipulator för den ändeffektormekanism som ska användas för uppgiften. Sådana ändeffektormekanismer kan spänna från enkla gripdon för plockning, positionering och placering till verktygsmaskiner (som skruvdragare och borrmaskiner) till komplexa system som lödkolvar och färgsprutor. Den avsedda tillämpningen bestämmer vilka ändeffektorer och vilken systemintegration som behövs för att uppnå en komplett lösning.

Ändeffektormekanismer konstruerade för många vanliga användningsområden kan köpas från återförsäljare av robotarmar och tredje-parts-systemintegratörer. För upplockning och hantering av föremål finns det (till exempel) gripdon med käftar, två eller tre fingrar och magnetisk eller vakuumbaserad plockmekanism (finns tillgängliga hos flera olika återförsäljare). Det finns även borrar, skruvmejslar, slipmaskiner och klingor för användning vid tillverkning och montering.

Kompletta tillämpningslösningar lagerhålls i allt större utsträckning hos återförsäljare av robotarmar. KUKA Robotics erbjuder bland annat en serie nyckelfärdiga system för nitning, sprutmålning, båg- eller punktsvetsning samt fastskruvning av mikroskruvar (figur 5). Dessa system levereras med systemelement för ändeffektor, styrenheter och systemprogramvara samt robotarm som förkonfigurerade automatiseringspaket.

Sprutmålningspaketet har exempelvis utvecklats i samarbete med ingenjörsfirman Dürr Group och är uppbyggd kring AGILUS KR 10. Det omfattar spridarmunstycke, pump och färgbytare för högt och lågt tryck samt målningstillämpningar med en- och tvåkomponentsfärg, samt vatten- och lösningsmedelsbaserade färger. Styrenheten Dürr EcoAUC styr målningsprocessen medan styrenhet KUKA KR C4 hanterar robotarmens rörelser.

Figur 5: Kompakta industrirobotar som är kompletta systemlösningar för vanliga tillämpningar finns nu färdiga på lager, som till exempel detta lackeringssystem från Dürr Group och KUKA Robotics. (Bildkälla: Dürr AG)

Figur 5: Kompakta industrirobotar som är kompletta systemlösningar för vanliga tillämpningar finns nu färdiga på lager, som till exempel detta lackeringssystem från Dürr Group och KUKA Robotics. (Bildkälla: Dürr AG)

Men användarna begränsas inte till sådana förkonfigurerade system vid användning av kompakta robotar i sin produktion. På grund av robotarmens installations- och rörelseflexibilitet, deras enkla programmering, och mångsidiga monteringsfläns för ändeffektor kan de användas för många olika anpassade tillämpningar. Viktigast av allt är att identifiera repetitiva arbetsuppgifter i den befintliga produktionsprocessen där roboten kan ta över arbetet från eller samarbeta med operatörer.

Siemens använder till exempel en liten robotarm för statorkomponenter vid sin elmotorproduktion. Statorn tillverkas av stansad magnetisk stålplåt med lagerplatta av aluminium som behöver maskinbearbetas till snäva toleranser. Robotarmen har tagit över den repetitiva uppgiften att lyfta ut arbetsstycken ur en pall, sätta dem i en CNC-svarv för bearbetning, ta ut färdigbearbetade arbetsstycken ur svarven, rengöra arbetsstycken i en luftbläster och slutligen placera dem i en mätstation för kontroll.

Robotens styrenhet arbetar tillsammans med annan utrustning för att läsa av arbetsstyckets streckkod (används för spårbarhet) och flytta det uppmätta arbetsstycket antingen till en pall (för transport till nästa station) eller till en station där operatörer utför justeringar eller byten vid behov. Tack vare robotarmens säkerhetsfunktioner kan operatör och robot arbeta på samma arbetsplats utan behov av skyddsstaket eller andra barriärer som kan hindra arbetsflödet.

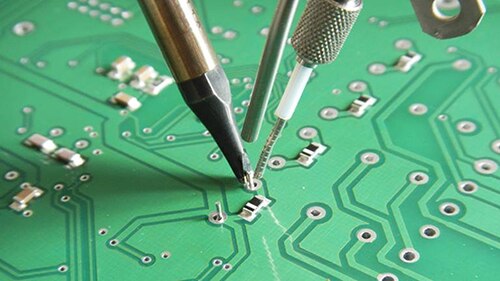

Arbetsuppgifter som kräver repeterbar precision är också lämpliga för robothantering, även vid korta produktionskörningar. ALNEA har till exempel ställt in en robotarm att hantera selektivlödning i sin produktionslinje för ytmontering. Selektivlödning används när komponenter kan skadas av den värme som genereras vid våglödning eller omsmältningslödning. Vid handlödning av en ytmonterade komponenter krävs både en stadig hand och perfekt timing för att undvika lödbryggor och skador på grund av värme.

I ALNEA-tillämpningen fungerar robotarmen som en stadig hand medan styrsystemet för ändeffektorns lödkolv säkerställer att både temperatur och timing för lödningen är inom inställda parametrar (figur 6). I inledningen av produktionskörningen ställer operatören in lödningsparametrarna och lär robotarmen rörelsesekvensen. Operatörer arbetar sedan med att positionera kretskort och komponenter under själva produktionskörningen. Genom att använda en robot för selektivlödning sänkte företaget tillverkningstiden med 50 %.

Figur 6: Robotarmar kan fungera som en stadig hand och utföra precisionspositionering i tillämpningar som selektivlödning vid tillverkning av kretskort. (Bildkälla: KUKA Robotteknik Corp.)

Figur 6: Robotarmar kan fungera som en stadig hand och utföra precisionspositionering i tillämpningar som selektivlödning vid tillverkning av kretskort. (Bildkälla: KUKA Robotteknik Corp.)

Uppgiften som ska automatiseras behöver inte alla gånger vara en komplett arbetsoperation för att den ska vara ekonomiskt lönsam. BMW Group har till exempel integrerat en robotarm i sitt befintliga arbetsflöde vid tillverkningen av förstärkta sidobalkar i bilar för att avlasta operatörer så att de slipper utföra den repetitiva uppgiften och den precisionsnivå som krävs och vilka operatörer hade svårt att orka med under hela arbetsskiftet. Uppgiften bestod i att positionera ett antal förstärkningsplåtar av metall på punkter längs chassit innan detta kördes in i en automatiserad svetsstation. Denna repetitiva, men i övrigt enkla, uppgift var påfrestande och felfrekvensen var hög, vilket gjorde att genomströmningen minskade ju längre dagen gick.

BMW började använda robotarmen för denna uppgift särskilt för att kunna säkerställa korrekt positionering av plåtarna, efter att operatören hade tagit fram rätt antal plåtar och lämnat över dessa till roboten. Det krävdes inga andra ändringar av arbetsflödet. Genom att ta över precisionsplaceringen från operatören kunde roboten minska de utmattningsrelaterade felen samtidigt som den säkerställde konsekvent genomströmning under hela skiftet. Tack vare dess säkerhetsfunktioner kunde roboten arbeta bredvid operatören utan att arbetsplatsen behövde byggas om.

Slutsats

Industrirobotar har traditionellt använts i större industrianläggningar, huvudsakligen på grund av kostnaderna, deras komplexitet och av säkerhetsskäl. Allt fler repetitiva uppgifter – från enkel positionering till målning av komplexa former – blir ekonomiskt lönsamma att utföra med kompakta industrirobotar.

Med sina små utrymmeskrav, enkla programmering, fortsatt sjunkande kostnader och möjlighet att enkelt och säkert integreras på en befintlig arbetsplats där människor arbetar – utan behov av fysiska barriärer – kan sådana robotar tas i drift på arbetsplatsen utan produktionsstörningar. Industriautomation handlar inte längre endast om storskalig produktion på företag med stora ekonomiska medel – nu kan robothänder användas på mindre verkstäder.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.