Programmering av PLC:er: En teknisk sammanfattning med Siemens-exempel

Bidraget med av DigiKeys nordamerikanska redaktörer

2022-05-25

Programmerbar logikstyrning (PLC) är robust mikroprocessorbaserad elektronik som är nödvändig för all modern automation, inklusive:

- De processtunga industrierna olja och gas, kärnkraft, ståltillverkning och rening av avloppsvatten.

- Branscher med tonvikt på styrning av diskreta uppgifter - inklusive allmän fabriksautomatisering, automatiserad lagerhållning, förpackning, livsmedel och drycker samt tillverkning av medicintekniska produkter.

I dessa installationer finner man traditionellt PLC:er på DIN-skena eller i rack i styrskåp med platser för PLC-moduler (med processorer för att köra logik och skicka kommandon) och kompletterande strömförsörjningsmoduler, tillämpningsspecifika funktionsmoduler och digitala samt analoga I/O-moduler.

PLC:er är givetvis inte det enda alternativet för automationsstyrning. Reläbaserade system är fortfarande oumbärliga i ett stort antal tillämpningar, och programmerbara automationsstyrenheter (PAC:ar) eller industridatorer (IPC:er), liksom paneldatorer (HMI med styrelektronik), är andra alternativ i många maskinkonstruktioner och system som behöver olika grader av distribuerad styrning. PAC:ar och IPC-enheter som kör Microsoft Windows OS för industriell användning erbjuder särskilt stor flexibilitet i konstruktionen.

Vart och ett av dessa styrsystem konfigureras och programmeras med programvara som är mycket sofistikerad för att skapa alla typer av styrsystem som är mer avancerade och användarvänliga än någonsin. Detta gör det i sin tur möjligt för tillverkare av OEM-maskiner och anläggningsingenjörer att snabbt bygga upp system, uppgraderingar och migreringar med maximal effektivitet, produktivitet och IIoT-anslutning.

Verktyg för att programmera styrenheter - inklusive PLC:er

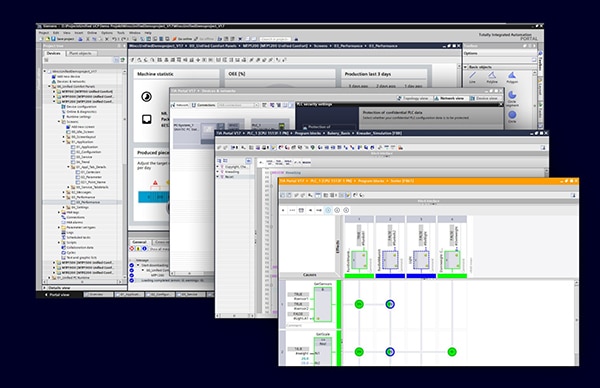

Figur 1: PLC:er har alla styrkor med specialbyggd hårdvara - inklusive tillförlitlighet. Däremot erbjuder PAC:ar en mycket stor flexibilitet. Vissa leverantörer tillåter ingenjörer att programmera båda typerna av styrning i samma enhetliga programvarumiljö. Sådana miljöer kan även ge obegränsad tillgång till digitaliserade verktyg för automatisering, teknik och driftövervakning. (bildkälla: Siemens)

Figur 1: PLC:er har alla styrkor med specialbyggd hårdvara - inklusive tillförlitlighet. Däremot erbjuder PAC:ar en mycket stor flexibilitet. Vissa leverantörer tillåter ingenjörer att programmera båda typerna av styrning i samma enhetliga programvarumiljö. Sådana miljöer kan även ge obegränsad tillgång till digitaliserade verktyg för automatisering, teknik och driftövervakning. (bildkälla: Siemens)

Nästan alla PLC:er idag konfigureras och programmeras med hjälp av PC-baserad programvara. Stora leverantörer med ett brett utbud av programmerbara komponenter för rörelsestyrning, avkänning, manövrering och maskingränssnitt (utöver allmänna automations- och PLC-produkter) tillåter vanligtvis programmering av alla dessa komponenter i sina egna proprietära enhetliga programmeringsmiljöer - PC-baserade Windows-kompatibla programvaror med moduler för konstruktion, konfiguration, programmering och till och med drift och förvaltning. Det gäller i synnerhet när leverantörerna har färdigintegrerade produkter, som t.ex. smarta motorer eller HMI:er med PLC-funktion.

Även om det kan vara svårt att lära sig, kan enhetliga programmeringsmiljöer (när man väl behärskar dem) avsevärt påskynda maskinkonstruktionen.

En fördel med sådana programvarumiljöer är att de tillhandahåller felfria, redigerbara och universellt användbara databaser med namn på symboler, variabler och märkningar . Dessa är människoläsbara alfanumeriska namn som tilldelas adresserna för komponenter (inklusive PLC:er) och förbättrar den direkta användningen av komplicerade registeradresser - vilket en gång var standardpraxis. Som komplement till dessa sorterbara och sökbara enhetsmärkningar finns informativa märkningar av maskiner och arbetsceller samt märkningar för vanliga maskinfunktioner som t.ex. Auto, Manual, MotorOn, Fault och Reset.

Överväg Siemens programvara STEP 7 Totally Integrated Automation (TIA Portal), som innehåller olika användningsspecifika paket och är tillgänglig via Siemens programvaruhanteringsmiljö SIMATIC(Siemens Automatic). Programvaran STEP 7 är lämplig för att illustrera de vanligaste tillvägagångssätten för PLC-programmering, eftersom det är den mest använda programvaran i världen för industriell automation - med omfattande verifiering av funktionalitet och tillförlitlighet. Enligt de flesta uppskattningar används Siemens PLC:er i nästan en tredjedel av alla PLC-installationer i världen.

Med den här programvaran kan ingenjörer skapa processtyrning, diskret automation, energihantering, HMI-visualisering eller simulering och programmering av digitala tvillingar med anknytning till PLC:ernas och andra industriella styrenheters funktioner. När det gäller PLC:er har Siemens STEP 7 (TIA Portal) utvecklats från den gamla programvaran SIMATIC STEP 7 för att stödja programmering av styrenheterna S7-1200, S7-1500 och S7-1500 - liksom processorerna ET 200SP I/O och gamla S7-300 CPU:er (en gammal industriell standardprodukt) samt styrenheterna S7-400 och SIMATIC WinAC. Professionella kopior av STEP 7 och kopior med särskild licens innehåller ytterligare funktioner, logikredigeringsprogram och integrering av traditionell ingenjörsprogramvara.

Även om det ligger utanför ramen för den här artikeln är det värt att notera att alternativ till multifunktions-PLC:er för industriell styrning är konfigurerbara och programmerbara med hjälp av kompletterande programvara. Det stora ekosystemet med Siemens styrsystem ger många exempel på detta.

- LOGO! Logikmoduler är avsedda för små och blygsamma automationstillämpningar och överbryggar klyftan mellan reläer och mikroprocessorbaserade industriella styrenheter. De programmeras via Siemens programvara LOGO! med programvaran Soft Comfort, ett LOGO! Access Tool och en LOGO! Webeditor för enkel konfiguration och design.

- I processkontrollsystemen används Siemens styrprodukter SIMATIC PCS 7 som kan programmeras med hjälp av systemprogramvaran SIMATIC PCS 7.

- IPC-produkter (industri-PC) för distribuerad styrning och maskiner som behöver IIoT-anslutning är beroende av Siemens programvarumoduler SIMATIC IPC, inklusive IPC Image and Partition Creator, IPC DiagMonitor, IPC Remote Manager, IPC FirmwareManager och SIMATIC Industrial OS.

- HMI:er som fungerar som paneldatorer för styrning på maskinen använder programvaran SIMATIC WinCC Unified (TIA Portal) samt programvaran SIMATIC WinCC (TIA Portal), WinCC flexible, WinCC V7, WinCC OA och ProAgent för processdiagnostik, programvara för meddelanden för mobila enheter med mera.

Att välja mellan SIMATIC PLC:er och andra maskinstyrningar förenklas med ännu mer mjukvara - i form av ett molnbaserat urvalsverktyg online (eller en offlinevariant) som frågar ingenjörer om en viss konstruktions uppbyggnad (om det krävs ett styrskåp eller distribuerad styrning) och:

- Antalet förväntade in-/utgångar, inklusive sensorer, omkopplare och ställdon.

- Det programmeringsspråk som ska användas, oavsett om det rör sig om ett ladder-diagram (LD), strukturerat kontrollspråk (SCL) eller diagram med funktionsblock (FBD), mer avancerad strukturerad text (ST), grafikbaserat sekventiellt funktionsdiagram (SFC), kontinuerligt funktionsdiagram (CFC) eller mer avancerade språk.

- Den nivå av rörelsestyrning som krävs (i förekommande fall) - från enkel hastighets- och positionskontroll till elektronisk kamvinkelstyrning och avancerade kinematiska kontroller.

- Vilken hårdvara som är lämpligast och om ett PLC-program som körs på en IPC kan vara lämpligast.

Prgramprojekt med PLC

PLC-programmering som skrivs i PLC-leverantörens programvara ingår ofta i projekt. Dessa är förknippade med fokuserade tillämpningsspecifika åtgärder, som t.ex:

- Uppvärmning, blandning, fyllning, dosering och bevattning.

- Förflyttning, styrning, cykling, positionering och bromsning.

- Greppning, kapning, stansning och skivning

- Svetsning, limning, märkning och dosering

- Avkänning, spårning, sekvensiering och indikering.

De mest avancerade alternativen stöder digital planering och integrerad konstruktion samt transparent drift som är lätt tillgängligt via HMI:er med användarspecifika skärmar under drift. Med andra ord kan sådan PLC-programvara möjliggöra presentation av relevant PLC-information på olika skärmar för att tillgodose maskinoperatörernas, teknikernas, fabrikschefernas eller till och med företagsledarnas olika informationsbehov.

Simuleringsverktyg i mjukvarumiljöer för PLC-leverantörer kan även förkorta tiden till marknaden för en viss produkt - och öka genomströmningen av den färdiga produkten. De mjukvarubaserade förbättringarna kompletteras av funktioner för energihantering och diagnostik.

Verifiering och laddning av PLC:er med program som skrivits i programvara.

Figur 2: Siemens SIMATIC PLC och automationssystem introducerades för första gången på 1950-talet. Idag har SIMATIC S7-produkterna (inklusive PLC-komponenterna SIMATIC S7-1500 som visas här) utvecklats för att stödja olika industriella automationstillämpningar. (bildkälla: Siemens)

Figur 2: Siemens SIMATIC PLC och automationssystem introducerades för första gången på 1950-talet. Idag har SIMATIC S7-produkterna (inklusive PLC-komponenterna SIMATIC S7-1500 som visas här) utvecklats för att stödja olika industriella automationstillämpningar. (bildkälla: Siemens)

Kärnan i optimal PLC-funktionalitet är kvaliteten på programmeringen. All kod måste uppfylla branschstandarder och bästa praxis för mjukvaruutveckling. Dessutom kan verifieringsprocesser (både manuella och automatiserade) avslöja allt från kritiska fel till ineffektivitet i koden. Tänk om kring programmering av SIMATIC S7-produkter. Inom Siemens ekosystem kan en TIA Portal Project Check-applikation automatiskt jämföra viss kod med regler som definierats i en programvaruguide för dessa specifika PLC:er. Därefter kan ingenjörerna exportera jämförelseresultaten till en XML- eller Excel-fil. Användardefinierade regeluppsättningar (även komplicerade sorter) kan även läggas till via Project Check Software Development Kit (SDK) i C# eller Visual Basic (.NET). Detta SDK bevisar i första hand ett programs stil.

|

Tabell 1: Verifiering av PLC-programmering kan ske både manuellt och automatiskt - och det senare är särskilt användbart för att verifiera stil och teknik. (bildkälla: Siemens)

När ett projekt som är avsett för en PLC är helt skrivet och verifierat måste det laddas till PLC:n. I många fall ansluts en dator (ofta en bärbar dator) tillfälligt till PLC:n via en Ethernet-kabel eller en specialanpassad USB- till PLC COMM-adapter - för att ladda programmeringen till PLC:ns mikroelektronik. PLC:n ansluts sedan till kontrollerade komponenter via I/O-moduler. Efter ytterligare verifiering vid uppstart utför PLC:n sina program genom att styra ställdon i nätverket (via olika typer av signaler) och göra justeringar i realtid som svar på återkoppling från fältenheter.

Ibland behöver en maskin eller automatiserad arbetscell justeras, felsökas eller repareras - och (genom någon typ av PC-anslutning för programmering till PLC:n) åsidosätta PLC:ns standardreaktioner vid forcerad återkoppling. Detta "lurar" PLC:n att agera som som om en viss återkoppling har ett visst värde när den inte har det - en taktik som används till exempel när stationerna nedströms om ett felaktigt fungerande ställdon måste rensas. Andra gånger kan en maskin eller arbetscell kräva att en installerad PLC:s parametrar justeras på plats genom ändring. Sådana justeringar måste hänvisa till lämpliga utlösande funktioner, variabla värden eller tabeller, räknare och timers.

Sammanfattning

Genom att arbeta med det stora utbudet av Siemens automationssystem och industriella styrsystem kan konstruktörer få en djupare förståelse för dagens styralternativ - inklusive PLC:er och andra hårdvarutyper. Det gäller oavsett vilket märke eller vilken underordnad hårdvarutyp som man slutligen väljer för en automatiserad installation.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.