Snabbstarta intelligent rörelsestyrning för smart tillverkning

Bidraget med av DigiKeys nordamerikanska redaktörer

2023-11-02

Övergången till smart tillverkning drar nytta av avancerad teknik för att förbättra avkastning, produktivitet, flexibilitet, effektivitet och säkerhet samtidigt som kostnaderna sänks. Intelligent rörelsestyrning är avgörande för denna omvandling. Det är ofta nödvändigt att uppdatera äldre fabriker genom att byta ut motorer med fast varvtal och styrenheter mot överlägsna enheter för rörelsestyrning. Enheterna är beroende av avancerad avkänning för exakt rörelse- och effektstyrning. För att uppnå optimalt arbetsflöde och smidig produktion måste konstruktörer även implementera realtidsanslutningar mellan produktionsmaskiner och produktionssystem.

Det finns många avancerade tekniker och lösningar på systemnivå som gör det möjligt att övergå till intelligent rörelsestyrning, men konstruktörer lämnas ofta ensamma när de ska sätta ihop systemet. Denna situation håller på att förändras, med omfattande lösningspaket som nu finns tillgängliga för att göra det lättare att snabbstarta med en rörelsestyrningskonstruktion. Dessa inkluderar komponenter för isolerad strömavkänning och positionsåterkoppling vid styrning av flera axlar för en motors hastighet och vridmoment, samt sensorer för övervakning av maskinstatus för att minska oplanerad stilleståndstid. Dessutom ingår gränssnitt för nätverk med hög hastighet som möjliggör informationsdelning mellan maskiner och överordnade styr- och ledningsnätverk.

Den här artikeln diskuterar kortfattat vikten av förbättrad motorstyrning. Därefter presenteras lösningar från Analog Devices för intelligent rörelsestyrning, inklusive kraft-, avkännings- och nätverkskomponenter, och man diskuterar hur dessa tillämpas.

Varför behövs en mer intelligent motorstyrning?

Elmotorer är grundläggande för industriell rörelsestyrning och förbrukar ända upp 70 % av den kraft som används inom industrin. Denna andel av industrins energiförbrukning motsvarar ca 50 % av världens elförbrukning. Det är därför så mycket arbete har lagts ned på att förbättra rörelsestyrningens verkningsgrad, med intelligent motorstyrning som ger många fördelar.

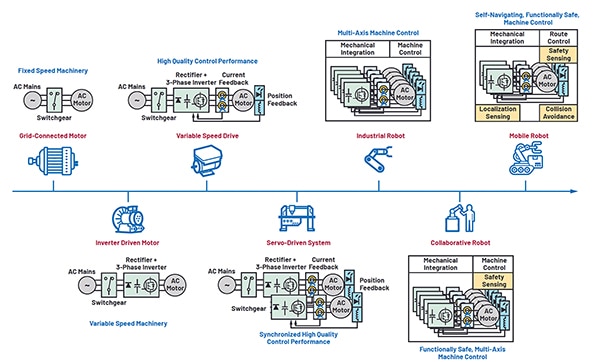

Tidig rörelsestyrning byggde på enkla motorer som var anslutna till elnätet, och detta har utvecklats till dagens sofistikerade servomotoriserade robotställdon med flera axlar. Denna evolutionära utveckling har följt den ökande komplexitet som krävs för att leverera de högre nivåer av effektivitet, prestanda, tillförlitlighet och självförsörjning som krävs inom smart tillverkning (figur 1).

Figur 1: Rörelsestyrningen har utvecklats från nätanslutna motorer med fast varvtal till intelligenta rörelsestyrningssystem med servomotoriska robotställdon med flera axlar. (Bildkälla: Analog Devices Inc.)

Figur 1: Rörelsestyrningen har utvecklats från nätanslutna motorer med fast varvtal till intelligenta rörelsestyrningssystem med servomotoriska robotställdon med flera axlar. (Bildkälla: Analog Devices Inc.)

De olika typerna av motorstyrning är t.ex:

- Fast hastighet: De äldsta och mest grundläggande rörelsestyrningarna är baserade på nätanslutna motorer för trefas växelström som arbetar med en fast hastighet. Kopplingsutrustning tillhandahåller styrning av på/av och skyddskretsar. Alla nödvändiga minskningar i uteffekten sker mekaniskt.

- Växelriktardriven motor: Genom att addera en likriktare, likströmsbuss och ett växelriktarsteg för trefas skapas en spänningskälla med variabel frekvens och spänning som appliceras i motorn för att möjliggöra variabel varvtalsreglering. Denna växelriktardrivna motor ger en betydande minskning av energiförbrukningen genom att motorn körs med det optimala varvtalet för belastningen och tillämpningen.

- Drivenheter med variabel hastighet (VSD): Används i tillämpningar som kräver ytterligare precision vid styrning av motorns hastighet, position och vridmoment, och åstadkommer denna styrning genom att lägga till sensorer för ström- och positionsmätning i den grundläggande spänningsreglerade växelriktarenheten.

- Servodrivet system: Flera drivenheter med variabel hastighet kan synkroniseras till servodrivna system med flera axlar, för att åstadkomma ännu mer komplicerade rörelser för tillämpningar som t.ex. CNC-maskiner där det krävs extremt noggrann återkoppling av positionen. CNC-bearbetning koordinerar vanligtvis fem axlar och kan använda ända upp till tolv axlar för koordinerad rörelse.

Robotar: Industriella robotar, samverkande robotar och mobila robotar

Industrirobotar kombinerar vanligtvis rörelsestyrning för flera axlar med mekanisk integration och avancerad styrprogramvara för att möjliggöra tredimensionell positionering längs sex axlar.

Samverkande robotar, eller cobotar, är avsedda att fungera säkert tillsammans med människor. De är byggda på industriella robotplattformar, och genom att lägga till säkerhetsavkänning samt kraft- och kraftbegränsande funktioner får man en funktionellt säker robotarbetskamrat.

På samma sätt använder mobila robotar funktionssäker maskinstyrning, men de lägger till lokaliseringsavkänning, ruttkontroll och kollisionsundvikande till robotfunktionerna.

För varje steg i utvecklingen av rörelsestyrningssystem har komplexiteten ökat, ofta avsevärt. Det finns fyra viktiga faktorer som driver intelligenta rörelsesystem:

- Minskad energiförbrukning

- Agil produktion

- Digital omvandling

- Minskad stilleståndstid för att garantera maximalt utnyttjande av tillgångarna

Användningen av högeffektiva motorer och drivenheter med variabel hastighet och lägre förluster, samt tillägg av intelligens i tillämpningar för rörelsestyrning, är viktiga faktorer för att uppnå betydande energieffektivitet genom smart tillverkning.

Agil produktion är beroende av produktionslinjer som snabbt kan konfigureras om. Denna flexibilitet behövs för att möta konsumenternas varierande efterfrågan på ett stort utbud av produkter i mindre kvantiteter, vilket kräver en mer anpassningsbar produktionsanläggning. Industrirobotar spelar en avgörande roll när det gäller att utföra komplicerade och repetitiva arbetsmoment, vilket ökar genomströmningen och produktiviteten.

Digital omvandling innebär förmågan att koppla samman rörelsestyrning och omfattande sensordata från hela produktionsanläggningen och dela dessa data i realtid. Sådana anslutningar möjliggör molnbaserad databehandling och AI-algoritmer (artificiell intelligens) för att optimera arbetsflödena i tillverkningen och förbättra nyttjandet av tillgångarna.

Nyttjande av tillgångar utgör grunden för olika nya affärsmodeller och fokuserar på fabrikstillgångarnas produktivitet, inte bara de initiala installationskostnaderna. Systemleverantörer är alltmer intresserade av att fakturera för tjänster som baseras på dessa tillgångars drifttid eller produktivitet. Detta tillvägagångssätt utnyttjar förebyggande underhållstjänster, som förlitar sig på realtidsövervakning av respektive maskintillgång för att öka produktiviteten och minimera oplanerade driftstopp.

Komponentkrav för intelligent rörelsekontroll

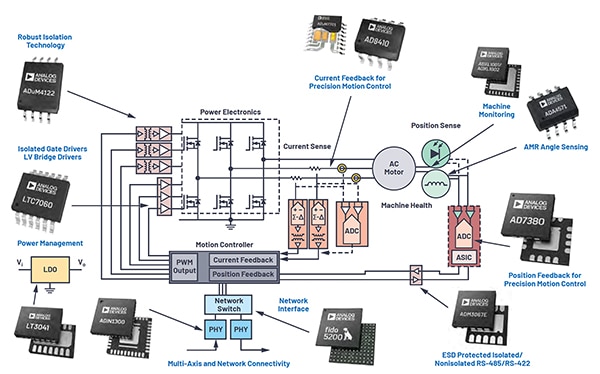

Konstruktörer måste vara medvetna om att intelligenta rörelsetillämpningar kräver lösningar på systemnivå för flera konstruktionsområden i signalkedjan för en typisk motordrivenhet (figur 2).

Figur 2: Här visas komponentlösningar som möjliggör högre prestandanivåer inom sex viktiga områden i en intelligent rörelsetillämpning. (Bildkälla: Analog Devices, Inc.)

Figur 2: Här visas komponentlösningar som möjliggör högre prestandanivåer inom sex viktiga områden i en intelligent rörelsetillämpning. (Bildkälla: Analog Devices, Inc.)

De viktigaste områdena som konstruktörer måste prioritera är kraftelektronik, rörelsestyrning, strömavkänning, positionsavkänning, nätverksgränssnitt och övervakning av maskinstatus. Analog Devices erbjuder flera enheter inom respektive område för konstruktörer att ta hänsyn till när de uppdaterar äldre konstruktioner eller börjar med en ny.

Kraftelektronik

Kraftelektronik underlättar kraftomvandlingen från likström till pulsbreddsmodulerad (PWM) kraft i ett motordrivsystem.

Kraftomvandlingen i ett motordrivsystem börjar med en likströmskälla med hög spänning, som vanligtvis hämtas från elnätet. Som framgår av figur 2 är delen för kraftelektronik konfigurerad med en topologi med en halvbrygga för trefas med MOSFET-transistorer. Grindarna till de övre MOSFET:arna är flytande i förhållande till jord och kräver en isolerad drivkrets. Ett lämpligt alternativ är ADUM4122CRIZ från Analog Devices. Detta är en isolerad gatedrivkrets som ger upp till 5 kV rms isolering. Den höga isolationsnivån uppnås genom en kombination av CMOS-teknik (complementary metal-oxide semiconductor) och monolitisk transformatorteknik. Gate-drivkretsen har justerbar styrning av stig/falltid, vilket minimerar effektförluster och elektromagnetiska störningar (EMI). Detta är särskilt viktigt om man använder enheter av galliumnitrid (GaN) eller kiselkarbid (SiC), eftersom de har högre switchningshastigheter.

De lägre MOSFET-enheterna har sina källelement refererade till jord och kan använda LTC7060IMSE#WTRPBF från Analog Devices, en drivkrets med halvbrygga på 100 V med flytande jord.

Utgångsstegen för kretsarna på både primär- och sekundärsidan är flytande och inte anslutna till jord. Den unika dubbla flytande arkitekturen gör gatedrivkretsarnas utgångar robusta och mindre känsliga för jordbrus. Enheterna har dessutom ett adaptivt genomslagsskydd med programmerbar dödtid för att förhindra att halvbryggans båda switchningsenheter slås på samtidigt.

Rörelsestyrning

Rörelsestyrningen fungerar som hjärnan i systemet för rörelsestyrning. Den fungerar som central processor och genererar de PWM-signaler som driver kraftelektroniken. Signalerna baseras på kommandon från ett centralt styrcenter och återkoppling från motorn, t.ex. ström, position och temperatur. Styrenheten bestämmer motorns hastighet, riktning och vridmoment baserat på dessa data. Styrenheten är ofta placerad på distans och implementeras via en FPGA eller en dedikerad processor, vilket kräver isolerade kommunikationslänkar.

För detta ändamål kan en seriell datalänk som ADM3067ETRZ-EP från Analog Devices användas. Detta är en ESD-skyddad RS485-transceiver med full duplex och 50 Mbit/s). Den är konfigurerad för att tillhandahålla seriell kommunikation med hög bandbredd från sensorerna för positionsåterkoppling tillbaka till rörelsekontrollen. Den seriella linjen är skyddad mot ESD upp till ±12 kV och kan arbeta i ett temperaturområde på -55 till +125 °C.

Strömavkänning

Strömåterkoppling från motorn är den primära återkopplingsparametern för styrning. Eftersom strömåterkopplingen avgör rörelsestyrningssystemets totala bandbredd och dynamiska gensvar, måste återkopplingsmekanismen vara mycket exakt och ha hög bandbredd för att garantera exakt rörelsestyrning.

Det finns två allmänt använda tekniker för strömmätning:

- Shuntbaserade mätningar kräver att en resistor med lågt värde eller en shunt som sätts i serie med den ledare som ska mätas. Därefter mäts det differentiella spänningsfallet över shunten, vanligtvis med hjälp av en högupplöst analog- till digitalomvandlare (ADC). Strömmätning med shunt begränsas av spänningsfallet och effektförlusten i shuntresistorn och är begränsad till tillämpningar med låg till medelhög ström.

- Magnetisk strömavkänning mäter strömmen genom att utvärdera magnetfältet i närheten av ledaren med hjälp av kontaktlösa mätningar av anisotropisk magnetoresistans (AMR). Resistansen i AMR-enheten, som varierar med magnetfältet och därmed strömmen, mäts med hjälp av en resistansbrygga.

Magnetisk strömmätning eliminerar spänningsfallet och därmed effektförlusten i shuntresistorer, vilket gör den bättre lämpad för mätningar av höga strömmar. Mätningen är även elektriskt isolerad från den uppmätta ledaren.

För isolerade strömmätningar kan ADUM7701-8BRIZ-RL från Analog Devices användas. Detta är en högeffektiv 16-bitars andra ordningens sigma-delta ADC som omvandlar en analog insignal, från ett strömavkännande spänningsfall över en avkänningsresistor, till en digitalt isolerad enbit-dataström med hög hastighet.

En alternativ enhet för strömmätning är strömavkänningsförstärkaren AD8410AWBRZ med hög bandbredd. Detta är en differentialförstärkare med en förstärkning på 20, en bandbredd på 2,2 MHz och låg offsetdrift (~1 mikrovolt per grad Celsius (μV/°C)). Med ett CMRR-förhållande för likström (DC common mode rejection ratio) på 123 decibel (dB) klarar den dubbelriktad strömmätning med common mode-ingångar på upp till 100 V.

Positionsavkänning

Roterande positionsavkänning baserad på magnetiska AMR-positionsgivare är ett mer kostnadseffektivt alternativ till optiska givare. Sensorerna har den extra fördelen att de är stabila i industriella miljöer, där de ofta utsätts för damm och vibrationer. Återkoppling av motoraxelns vinkel kan användas för direkt positionsstyrning i servosystem eller för att bestämma rotationshastigheten.

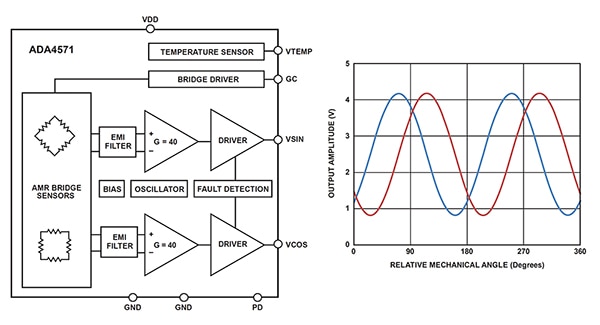

ADA4571BRZ-RL från Analog Devices är en AMR-sensor med signalbehandlings- och ADC-drivkretsar inbyggda i kapslingen (figur 3).

Figur 3: Här visas ett blockdiagram över funktionen hos vinkelgivaren ADA4571BRZ-RL, tillsammans med ett diagram över sinus- och cosinusutgångarna som en funktion av rotationsvinkeln. (Bildkälla: Analog Devices, Inc.)

Figur 3: Här visas ett blockdiagram över funktionen hos vinkelgivaren ADA4571BRZ-RL, tillsammans med ett diagram över sinus- och cosinusutgångarna som en funktion av rotationsvinkeln. (Bildkälla: Analog Devices, Inc.)

ADA4571BRZ-RL är en magnetoresistiv vinkelgivare som använder dubbla temperaturkompenserade AMR-sensorer för att detektera axelvinkeln i ett område på 180° (±90°) med en noggrannhet på <0,1° fel (<0,5° över livslängd/temperatur). Denna enhet producerar analoga sinus- och cosinus-utgångar som anger vinkelpositionen för det omgivande magnetfältet. Enheten kan användas i magnetiskt krävande miljöer och drabbas inte av försämringar vinkelavläsningen vid stora luftgap.

Utgångarna från vinkelgivaren kan anslutas till AD7380BCPZ-RL7 från Analog Devices, en dubbel ADC med 16-bitars ingång och successivt approximationsregister (SAR). Denna ADC samplar samtidigt de båda differentiella ingångskanalerna med upp till 4 megasamplingar per sekund (MSPS). En intern översamplingsfunktion förbättrar prestandan. Översampling är en vanlig teknik som används för att öka ADC:ns noggrannhet. Funktionen reducerar brus genom att samla in och beräkna medelvärdet av flera samplingar av den analoga ingången, antingen med normalt medelvärde eller med rullande medelvärde för översampling. Översampling kan även bidra till att uppnå högre noggrannhet under långsammare driftsförhållanden.

Nätverksgränssnitt

Smart tillverkning bygger på ett nätverk av intelligenta rörelsetillämpningar som delar data mellan maskinerna på fabriksgolvet och det centrala kontroll- och ledningsnätverket. Denna delning kräver stabila anslutningsmöjligheter. För detta kan konstruktörer använda Analog Devices fysiska Ethernet-lager (PHY) med låg effekt och låg latens, inklusive Ethernet PHY-transceivern ADIN1300CCPZ. ADIN1300CCPZ arbetar med datahastigheter på 10, 100 eller 1000 Mbit/s och är konstruerad för att arbeta i tuffa industrimiljöer, inklusive omgivningstemperaturer på upp till 105 °C.

Switchar används för att routa Ethernet-anslutningar. Analog Devices erbjuder en inbyggd switch med två portar för industriellt Ethernet Layer 2, FIDO5200BBCZ. Switchen uppfyller IEEE 802.3 vid 10 och 100 Mbit/s och har stöd för både halv och full duplex för att stödja industriella Ethernet-protokoll som PROFINET, Ethernet/IP, EtherCAT, Modbus TCP och Ethernet POWERLINK.

Maskinens status

Övervakning av maskinens status använder givare för att mäta fysiska parametrar som t.ex. vibrationer, stötar och temperatur, vilket ger insikter om en maskins status i realtid. Genom att logga dessa data under vanliga rörelsestyrningsåtgärder och analysera dem över tid blir det möjligt att göra en exakt bedömning av maskinens mekaniska status. Detta datadrivna tillvägagångssätt möjliggör förebyggande underhållsscheman, som inte bara förlänger maskinens livslängd utan också avsevärt minskar oplanerade driftstopp.

För att maskinen ska ha god status krävs att vibrations- och stötsensorer installeras i motorn. ADXL1001BCPZ-RL ±100 g accelerometer för mikroelektromekaniska system (MEMS) är ett exempel på en givare med lågt brus och en -3 dB bandbredd vid 11 kilohertz (kHz). Det är ett alternativ till piezoelektriska givare med hög bandbredd och lägre strömförbrukning. För tillämpningar som kräver mätning längs tre axlar kan ADXL371 vara ett lämpligt val.

Sammanfattning

Intelligent rörelsestyrning är avgörande för att möjliggöra smarta fabriker, och det kräver noggrant utvalda elektroniska komponenter för att implementeras effektivt. Som visat, är många av dessa komponenter redan sammanställda för att snabbstarta en konstruktion. De omfattar kraftelektronik för att driva motorn, ström- och positionsgivare för att ge exakta återkopplingsdata för exakt och noggrann rörelsestyrning, industriell nätverksanslutning för att ge insikter på systemnivå så att tillverkningsflödet kan optimeras, samt vibrations- och stötsensorer för att möjliggöra övervakning av maskinens status för att minska oplanerade driftstopp och förlänga tillgångarnas livslängd.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.