Hur man använder IO-Link för att enkelt anpassa anslutningar för resistanstermometrar till den smarta fabriken

Bidraget med av DigiKeys nordamerikanska redaktörer

2023-09-21

Resistanstermometrar (RTD) används ofta som omvandlare tack vare sin noggrannhet, sitt breda mätområde, sin tålighet och andra önskvärda egenskaper. I äldre implementeringar mättes en spänning, som är proportionell mot temperaturen, över en strömdriven resistanstermometer, omvandlades till en analog ström på 4 till 20 mA och skickades till systemets avläsningsenhet eller operatör via en kabelansluten "sändare".

Även om detta tillvägagångssätt är effektivt, direkt och fördelaktigt, är det inte kompatibelt med digitala och processorbaserade arkitekturer. Ett förslag till lösning på detta problem var att uppgradera sändaren för att digitalisera resistanstermometersignalen vid källan med hjälp av en intern analog- till digitalomvandlare (ADC) och överföra signalen med ett lämpligt I/O-format och protokoll.

Uppgraderingarna är dock inte tillräckliga för att tillgodose smarta fabrikers behov. Dagens industriella system behöver mycket mer än en digitaliserad representation av resistanstermometersignalen. De behöver använda flera kanaler, en hög grad av precision i analog- tilldigitalomvandlingen samt olika former av feldetekteringar och felkontroller för att säkerställa att mottagen data är giltig.

Dagens industriella system behöver även kunna justera viktiga parametrar i givarens gränssnitt på distans. Slutligen behöver de ett I/O-format och gränssnitt som är robust, som stödjer avancerade konfigurationer och datarapporteringsfunktioner samt garanterar dataintegriteten.

Artikeln tillhandahåller en översikt över resistanstermometrar och hur de har utvecklats. Den introducerar IO-Link som ett gränssnittsalternativ. Artikeln förklarar hur man implementerar en temperaturavkänningskanal med hög effektivitet baserat på en resistanstermometer, med hjälp av en avancerad analog frontend (AFE) och en signalbehandlingskrets. En lämplig sats presenteras för att utvärdera en transceiver med IO-Link för implementering av resistanstermometrarr.

Grunderna för resistanstermometrar

En resistanstermometer omvandlar den fysiska variabeln temperatur till en elektrisk signal och används vanligtvis för att mäta temperaturer mellan -200 och +850 °C, med en mycket linjär respons i detta temperaturområde. Nickel (Ni), koppar (Cu) och platina (Pt) är metaller som ofta används i resistanstermometrar, där resistanstermometrar med platina, Pt100 (100 Ω) och Pt1000 (1000 Ω), är de vanligaste.

Ett gränssnitt för resistanstermometrar kan bestå av två, tre eller fyra ledningar, där versioner med tre eller fyra ledningar är de mest populära. Eftersom resistanstermometrar är passiva enheter krävs en excitationsström för att de ska producera en utspänning. Den genereras vanligtvis med hjälp av en spänningsreferens, buffrad av en operationsförstärkare . Detta driver ström in i resistanstermometern för att producera en utspännings över dess två anslutningar som varierar beroende på temperaturförändringen.

Signalen varierar från tiotals till hundratals millivolt (mV) beroende på vilken typ av resistanstermometer som används och den uppmätta temperaturen. Därefter behandlas den och skickas till en analog avläsningsenhet, diagramskrivare, digital bildskärm eller ett processorbaserat styrsystem.

Allting började med den helt analoga slingan

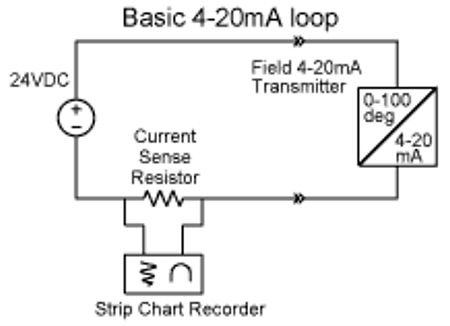

Historiskt sett har det grundläggande elektroniska gränssnittet för industriella mät- och styrsystem varit en strömslinga på 4 till 20 mA. Detta gränssnitt kan användas för både givare och ställdon. Signalen från givaren förstärks och behandlas vid källan innan den omvandlas till en signal som börjar på 4 mA, vilket motsvarar den nedre gränsen för mätområdet, och sträcker sig till den övre gränsen på 20 mA (figur 1).

Figur 1: Temperaturmätningar i industriella miljöer har traditionellt sett förlitat sig på en strömslinga på 4 till 20 mA, mellan resistanstermometerns gränssnitt och avläsningen som sitter en bit bort. (Bildkälla: Analog Devices)

Figur 1: Temperaturmätningar i industriella miljöer har traditionellt sett förlitat sig på en strömslinga på 4 till 20 mA, mellan resistanstermometerns gränssnitt och avläsningen som sitter en bit bort. (Bildkälla: Analog Devices)

Avståndet mellan givaren och avläsningen kan vara allt från ett par meter upp till några hundra meter, så det finns flera skäl att använda en strömslinga för länken.

- Eftersom det är en signal från en strömkälla snarare än en spänningsdriven källa påverkas inte slingan av avståndet. Det finns inget problem med IR-spänningsfall och ström kan inte "gå förlorad" i slingans ledningar.

- Eftersom det är en länk med låg impedans är den relativt immun mot elektromagnetiska störningar (EMI) och signalstörningar, även över långa avstånd.

- Slutligen är strömslingan självdiagnostiserande; strömmen sjunker till noll om slingan går sönder (det vanligaste felet). Denna strömminskning är lätt att upptäcka.

Den elektroniska enhet som utför den helt analoga signalbehandlingen kallas sändare. Tidiga sändare som baserades på integrerade kretsar krävde en separat, lokal, strömförsörjning för att fungera. Strömförsörjningen användes för att excitera givaren (vid behov) och driva behandlingskretsarna. På senare tid har sändarkretsar med lägre strömförbrukning tillfört funktionalitet och funktioner och dessutom en mycket viktig egenskap: de var "slingmatade" och kunde hämta sin driftström från slingans "oanvända" 4 mA, vilket eliminerade behovet av en lokal strömförsörjning.

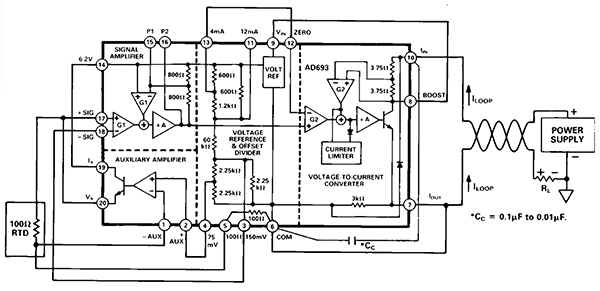

AD693 från Analog Devices är ett exempel på en slingmatad sändare på 4 till 20 mA för givare som introducerades på 1980-talet (figur 2). Den finns fortfarande tillgänglig i sitt ursprungliga keramiska DIP-format (Dual Inline Package) samt i nyare ytmonterat format, vilket är ett bevis på livslängden hos denna krets med fokus på industrin.

Figur 2: Den helt analoga, slingmatade resistanstermometersändaren AD693 eliminerar behovet av en strömförsörjning vid resistanstermometergränssnittets ände av strömslingan. (Bildkälla: Analog Devices)

Figur 2: Den helt analoga, slingmatade resistanstermometersändaren AD693 eliminerar behovet av en strömförsörjning vid resistanstermometergränssnittets ände av strömslingan. (Bildkälla: Analog Devices)

Digitalisering

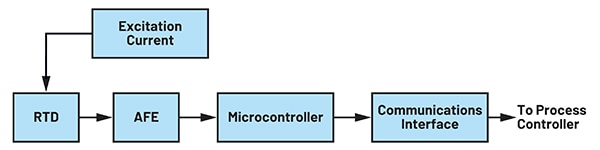

När digital styrning blev standard var det nödvändigt att digitalisera den analoga strömslingans signal. För att åstadkomma detta idag behövs en analog frontend för att förstärka och behandla resistanstermometersignalens låga amplitud så att analog- till digitalomvandlaren kan digitalisera den. Den digitaliserade signalen skickas sedan till processtyrenheten, t.ex. en microcontroller (MCU), via ett kommunikationsgränssnitt (figur 3).

Figur 3: Övergången till digital styrning krävde en analog frontend med en microcontroller-kompatibel utgång. (Bildkälla: Analog Devices)

Figur 3: Övergången till digital styrning krävde en analog frontend med en microcontroller-kompatibel utgång. (Bildkälla: Analog Devices)

På grund av motstridiga tekniska och kretshanteringsmässiga krav för den känsliga analoga frontenden kontra digital I/O, är implementeringen av den viktiga analoga frontenden och tillhörande digitala gränssnittskretsar utmanande och kräver ett flertal integrerade kretsar. Framsteg inom teknologin för integrerade kretsar har dessbättre skapat möjligheter för ett högintegrerat gränssnitt för resistanstermometrar i en enda krets. Dessutom innehåller dessa integrerade kretsar många andra funktioner och egenskaper som behövs för ett mer sofistikerat och felfritt system.

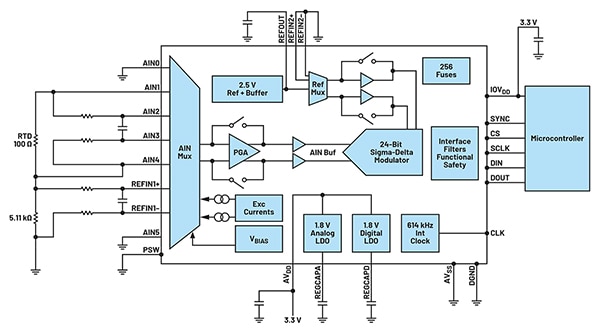

Ett exempel på en integrerad lösning med en enda krets är AD7124-4, en komplett analog frontend för resistanstermometrar i en enda kapsling (figur 4). Denna strömsnåla 24-bitars integrerade krets med 4 kanaler och lågt brus innehåller en programmerbar förstärkare (PGA) och spänningsreferens. Den tillhandahåller även excitationsströmmen för resistanstermometern, vilket eliminerar behovet av en separat precisionsströmkälla.

Figur 4: AD7124-4 är ett komplett gränssnitt med flera kanaler för resistanstermometrar med strömkälla, signalbehandling och digitalisering. (Bildkälla: Analog Devices)

Figur 4: AD7124-4 är ett komplett gränssnitt med flera kanaler för resistanstermometrar med strömkälla, signalbehandling och digitalisering. (Bildkälla: Analog Devices)

Förutom den inbyggda kärnfunktionaliteten i AD7124-4 har enheten också flera typer och nivåer av självdiagnostik och feldetekteringsfunktioner som hjälper den att uppnå certifiering enligt SIL (Safety Integrity Level). För tillämpningar med hög tillförlitlighet och i verksamhetskritiska tillämpningar är certifieringen avgörande.

Det digitala gränssnittet mellan AD7124-4 och dess tillhörande microcontroller består av ett seriellt gränssnitt med tre eller fyra ledningar som är kompatibelt med SPI, QSPI, MICROWIRE och DSP. Sådana gränssnitt är därmed sagt inte lämpliga för direkt anslutning eller vid användning med långa signalvägar. Istället måste denna långa länk skapas via ett gränssnitt/en formatöversättare eller adapter som implementerar de valda nätverksprotokollen för att ansluta till processtyrenheten. Detta gränssnitt kommer sannolikt att använda ett industriellt nätverk som PROFINET eller industriellt Ethernet.

Användning av dessa specialiserade gränssnitt har dock flera nackdelar. Om man exempelvis lägger till en nätverksspecifik krets i givarkonstruktionen ökar kostnaderna avsevärt, särskilt om de industriella nätverken är proprietära. Det begränsar också marknaden för en givare till de kunder som redan använder det nätverket. För att samma givare ska fungera med olika nätverksprotokoll krävs en omkonstruktion.

En annan frustrerande svårighet är att antalet och typen av diagnostiska funktioner varierar avsevärt mellan olika nätverk. Beroende på valet av gränssnittsformat och protokoll kan det vara svårt för fabriksoperatörer att identifiera och underhålla givare och lösa eventuella prestandaproblem som uppstår när de har installerats på fältet.

IO-Link hanterar anslutningsutmaningarna

Konstruktörer av smarta fabriker behöver intelligenta, flexibla och lättinstallerade givare och ställdon för att möjliggöra ett bättre beslutsfattande mot mer optimerade tillverkningsprocesser. Ett möjligt tillvägagångssätt är att konstruera en givare som är oberoende av de olika industriella nätverken, vilket minskar utvecklingskostnaderna och breddar den potentiella kundbasen. Teknologin bakom IO-Link möjliggör detta genom att traditionella givare blir intelligenta.

Genom att använda masterenheter och enhetstransceivrar för IO-Link kan utvecklare av industrisystem på ett kraftfullt och flexibelt sätt flytta intelligensen från den programmerbara logikstyrenheten (PLC), eller annan styrenhet i systemet, närmare givarna på fabriksgolvet (figur 5).

Figur 5: Med en masterenhet och enhetstransceivrar för IO-Link mellan en givares microcontroller och en processtyrenhet blir det industriella datasystemet mer kraftfullt och flexibelt. (Bildkälla: Analog Devices)

Figur 5: Med en masterenhet och enhetstransceivrar för IO-Link mellan en givares microcontroller och en processtyrenhet blir det industriella datasystemet mer kraftfullt och flexibelt. (Bildkälla: Analog Devices)

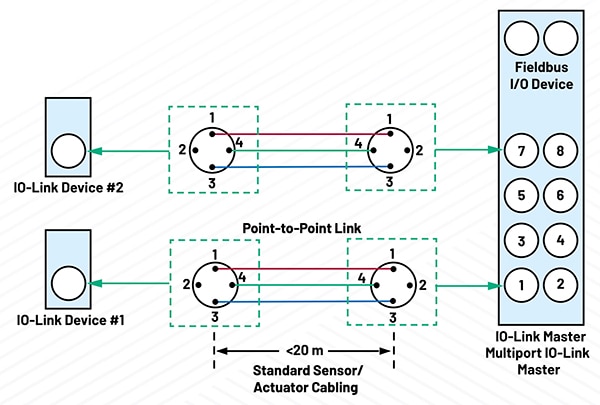

IO-Link är ett gränssnitt för punkt till punkt-kommunikation med tre ledningar och standardiserade kontaktdon, kablar och protokoll som länkar givare (och ställdon) till industriella nätverk. I tillämpningar med IO-Link fungerar en transceiver som det fysiska gränssnittslagret (PHY) för en microcontroller eller annan styrenhet och kör protokollet för datalänklagret. IO-Link är utformat för att fungera med den branschspecifika infrastrukturen för givare och ställdon med tre ledningar, som består av en masterenhet och enheter för IO-Link (figur 6).

Figur 6: Den fysiska sammankopplingen för IO-Link har en masterenhet och stödjer flera olika enheter för IO-Link. (Bildkälla: Analog Devices)

Figur 6: Den fysiska sammankopplingen för IO-Link har en masterenhet och stödjer flera olika enheter för IO-Link. (Bildkälla: Analog Devices)

Fördelen med att använda IO-Link är att det kan överföra fyra olika typer av data; process-, diagnostik-, konfigurations- och händelsedata. På så sätt kan givare snabbt identifieras, spåras och åtgärdas om ett fel uppstår. IO-Link möjliggör också fjärrkonfiguration. Om exempelvis temperaturgränsen för när ett processlarm ska utlösas behöver ändras, kan det göras på distans utan att en tekniker behöver beträda fabriksgolvet.

Punkt till punkt-anslutningar mellan masterenheter för IO-Link (styrenheter med flera portar eller gateways) och enheter med IO-Link (givare och ställdon) använder standardkontaktdon som är vanliga i industriella system (kontaktdonen M8 och M12 är de vanligaste) och oskärmad kabel som kan vara upp till 20 m. Masterenheten kan ha flera portar (oftast fyra eller åtta).

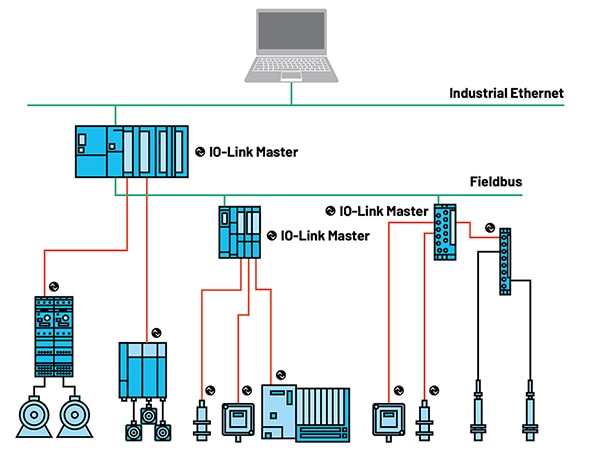

Respektive port i masterenheten ansluts till en unik enhet med IO-Link. Porten kan fungera i antingen standard I/O (SIO)-läge, som enkel in-/utgång, eller i dubbelriktat kommunikationsläge. IO-Link är utformat för att fungera med befintliga industriella arkitekturer som t.ex. fältbuss eller industriellt Ethernet. Det ansluts till befintliga programmerbara logikstyrenheter (PLC) eller gränsnitt mellan människa och maskin (HMI), vilket gör att den snabbt kan börja användas (figur 7).

Figur 7: IO-Link kan arbeta med en mängd olika befintliga industriella arkitekturer och kan anslutas till befintliga programmerbara logikstyrenheter eller gränssnitt mellan människa och maskin. (Bildkälla: Analog Devices)

Figur 7: IO-Link kan arbeta med en mängd olika befintliga industriella arkitekturer och kan anslutas till befintliga programmerbara logikstyrenheter eller gränssnitt mellan människa och maskin. (Bildkälla: Analog Devices)

Med reella industriella tillämpningar och installationer i åtanke kan en master- eller styrenhet för IO-Link automatiskt skriva parametrarna från en utbytt givare till den nya givaren. Denna funktion möjliggör ett snabbt och felfritt byte av givare och förkortar den tid det tar att starta om systemet efter ett byte av givare.

Funktionaliteten för IO-Link i ett system minskar underhåll, förlänger drifttiden och omvandlar en manuell installation av givare till en installation där användaren kan "montera och gå därifrån". Parameterinställningarna kan laddas ner från styrenheten för att konfigurera (eller omkonfigurera) en enhet. Det innebär att det inte längre behövs någon tekniker på verkstadsgolvet för att göra den första installationen, och att stilleståndstider förkortas när enheterna måste konfigureras om. IO-Link möjliggör kontinuerlig diagnostik, förbättrad dataloggning och ökad feldetektering för att ytterligare minska driftskostnaderna.

Transceivrar implementerar den fysiska länken

Transceivrar behövs för att implementera IO-Link på den fysiska nivån. Enhetstransceiverkretsen MAX14828ATG+ och den kompletterande mastertransceiverkretsen MAX14819ATM+ för IO-Link är högintegrerade kretsar, vilket gör dem väl lämpade för robusta lösningar med givare i ett område med begränsat utrymme. Dessutom finns inbyggda spänningsregulatorer med lågt spänningsfall för strömförsörjning och drivkretsar för lokala lysdiodsindikeringar.

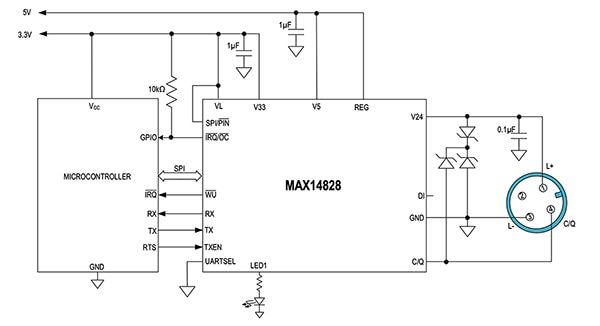

Transceivern MAX14828ATG+ för IO-Link integrerar de högspänningsfunktioner som är vanliga i industriella givare (figur 8). Den har en drivkrets med mycket låg strömförbrukning och aktivt skydd mot omvänd polaritet. En extra digital ingång finns för uppdatering av firmware via ett UART-gränssnitt. Enheten har inbyggda linjära regulatorer på 3,3 och 5 V för analoga/logiska matningar med lågt brus.

Figur 8: Transceivern MAX14828ATG+ för IO-Link utgör det viktiga gränssnittet mellan givarens microcontroller och den fysiska länken (kontaktdon och kabel). (Bildkälla: Analog Devices)

Figur 8: Transceivern MAX14828ATG+ för IO-Link utgör det viktiga gränssnittet mellan givarens microcontroller och den fysiska länken (kontaktdon och kabel). (Bildkälla: Analog Devices)

MAX14828ATG+ kan konfigureras och övervakas antingen via gränssnittet SPI eller genom att ställa in stift i det logiska gränssnittet. För flexibilitet och skräddarsydda tillämpningar har den flera programmerbara funktioner som gör att användaren kan optimera drift och effektförluster för olika belastningar och tillämpningsscenarier.

Transientskyddet förbättras av toleransen för höga spänningar, som gör det möjligt att använda väldigt små transientspänningsdämpare. Andra skyddsfunktioner är absolut maximal märkspänning på 65 V för gränssnitts- och matningsstift, digitala signalfilter för förbättrad tålighet mot signalstormar och störningar, termisk avstängning, skydd mot in- och urkoppling under drift och skydd mot omvänd polaritet för givargränssnittets samtliga in- och utgångar. Transceivern finns i en TQFN-kapsling med 24 stift och måtten 4 x 4 mm eller en WLP-kapsling (wafer-level-package) med måtten 2,5 x 2,5 mm. Drifttemperaturområdet är -40 till +125 °C.

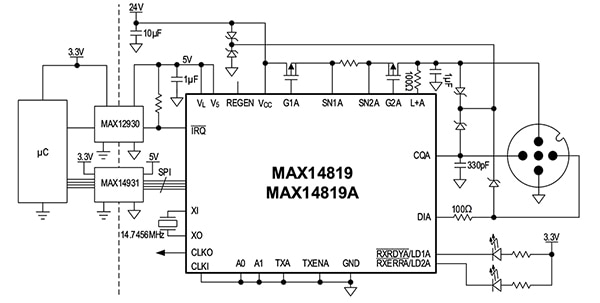

Transceivern MAX14819ATM+ som är utformad för, men inte begränsad till, att arbeta med den kompletterande kretsen MAX14828ATG+ är en masterenhet för IO-Link med två kanaler och låg strömförbrukning (figur 9). Den har även strömförsörjningsregulatorer för givare/ställdon och ytterligare två digitala ingångskanaler. Den är fullt kompatibel med de senaste standarderna för både IO-Link och binära ingångar samt testspecifikationer som t.ex. IEC 61131-2, IEC 61131-9 SDCI och IO-Link 1.1.3.

Figur 9: Mastertransceivern MAX14819ATM+ med två kanaler för IO-Link är helt kompatibel med de senaste standarderna för IO-Link, men även andra relevanta standarder och specifikationer. (Bildkälla: Analog Devices)

Figur 9: Mastertransceivern MAX14819ATM+ med två kanaler för IO-Link är helt kompatibel med de senaste standarderna för IO-Link, men även andra relevanta standarder och specifikationer. (Bildkälla: Analog Devices)

Den inbyggda ramhanteringen för IO-Link i kretsen MAX14819ATM+ eliminerar behovet av externa UART-enheter. Den kan ändå konfigureras för att använda externa UART-enheter. För att underlätta valet av tillhörande microcontroller innehåller mastertransceivern en ramhantering som arbetar med UART och FIFO. MAX14819ATM+ har också oberoende timers för driftcykel, vilket minskar behovet av exakt timing i styrenheten. Integrerade sekvenser för etablering av kommunikation förenklar även väckningshanteringen.

Precis som MAX14828ATG+ har MAX14819ATM+ lokal strömmatning och ytterligare skydd. Den har två inbyggda strömförsörjningsregulatorer med låg strömbrukning för givare, med avancerad strömbegränsning, blockering av omvänd ström och skydd mot omvänd polaritet för att möjliggöra robusta lösningar med låg strömförbrukning. Ytterligare skyddsfunktioner inkluderar skydd mot omvänd polaritet och överspänningstolerans för alla stift i gränssnittet, absolut maximal märkspänning på 65 V för flexibilitet vid transientdämpning och digitala signalfilter för förbättrad tålighet mot signalstormar. MAX14819ATM+ levereras i en TQFN-kapsling med 48 stift och måtten 7 x 7 mm och har ett utökat driftstemperaturområde på -40 till +125 °C.

Utvärderingssats för utveckling av konstruktioner med IO-Link

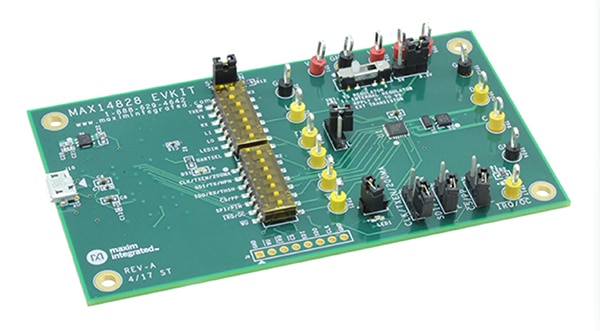

Att få praktisk erfarenhet av IO-Link i allmänhet, och transceivern MAX14828ATG+ för IO-Link i synnerhet, är ett viktigt steg för att kunna upprätthålla en tidsplan för konstruktionen. För detta ändamål innehåller den färdigmonterade och testade utvärderingssatsen MAX14828EVKIT# en enhetstransceiver för IO-Link, med anslutningar för IO och SPI-gränssnitt (figur 10).

Figur 10: Med utvärderingssatsen MAX14828EVKIT# kan konstruktörer snabbt och enkelt initialisera och utvärdera prestandan hos transceivern MAX14828ATG+ med IO-Link. (Bildkälla: Analog Devices)

Figur 10: Med utvärderingssatsen MAX14828EVKIT# kan konstruktörer snabbt och enkelt initialisera och utvärdera prestandan hos transceivern MAX14828ATG+ med IO-Link. (Bildkälla: Analog Devices)

Användning av utvärderingssatsen kräver en Windows-kompatibel PC med USB-anslutning. Med det tillhörande programmet och tillägget av en strömförsörjning på 24 V DC/500 mA, en multimeter, en funktionsgenerator och ett oscilloskop, som tillhandahålls av användaren, gör satsen det möjligt för konstruktörer att konfigurera, använda och utvärdera MAX14828ATG+. Den tillhörande dokumentationen omfattar installations- och bruksanvisningar, ett schematiskt diagram, en komplett materiallista och bilder på kretskortets samtliga konstruktionslager.

Sammanfattning

Effektiv, noggrann och tillförlitlig temperaturmätning med resistanstermometrar i industriella miljöer börjar med en högeffektiv analog frontend för signalbehandling och digitalisering. För att överföra dessa data till styrsystem krävs en lämplig datalänk. Som framgår tillhandahåller gränssnitt för givare baserade på IO-Link, med stöd av lämpliga integrerade kretsar på fysisk nivå, kärnfunktioner och avancerad konfiguration, feldetektering och diagnostik samt driftfunktioner för att förenkla och påskynda införandet av resistanstermometrar i smarta fabriker.

Rekommenderad läsning

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.