Säker inkludering av samarbetande robotar i industrimiljöer

Bidraget med av DigiKeys nordamerikanska redaktörer

2020-02-06

Kompakta industrirobotar som kan integreras i till och med mycket små produktionslinjer är nu tillgängliga. En av fördelarna med robotarna är att de kan samarbeta med en mänsklig operatör för att sköta sådana upprepade moment som annars skulle trötta ut operatören och leda till misstag. Problemet är att det medför risker för människor att arbeta nära en maskin i rörelse.

Nyckeln till att hålla samarbetande robotar (cobotar) säkra är att noga utvärdera de risker som är inblandade och konfigurera roboten och dess styrsystem för att undvika potentiella faror. Som tur är finns det nu tekniska specifikationer som hjälper till att guida utvecklarna på vägen till säkra produkter.

Den här artikeln beskriver fördelarna med att använda cobotar i en arbetsmiljö och pekar på säkerhetsproblemen för att sedan ange de senaste lagstadgade kraven och presentera strategier för riskbedömning och säkerhetsåtgärder. Därefter introduceras cobotar med inbyggda säkerhetsmekanismer som gör att de kan läggas till i alla produktions- eller arbetsflödesmiljöer med bibehållen säkerhet.

Varför lägga till samarbetande robotar?

Industrirobotar i större tillverkningsanläggningar har länge bevisat sitt värde när det gäller ökande produktionsgenomströmning samtidigt som kostnaderna hållits nere. Nu finns kompakta, universella industrirobotar som medför sådana fördelar till mellanstor och småskalig produktion. Till skillnad från sina större motsvarigheter är kompakta robotar utformade för att samarbeta med de mänskliga operatörerna istället för i isolering (figur 1). Robot och människa delar en arbetsplats vilket hjälper till att minimera robotens användning av värdefull golvyta och förbättrar dess kostnadseffektivitet.

Figur 1: Små industrirobotar är utformade för att användas tillsammans med människor istället för isolerat. (Bildkälla: KraussMaffel/KUKA Robotics)

Figur 1: Små industrirobotar är utformade för att användas tillsammans med människor istället för isolerat. (Bildkälla: KraussMaffel/KUKA Robotics)

Som alla drivna maskiner kan dessa cobotar orsaka skador om de inte används korrekt. Att integrera en cobot i en produktionslinje kräver därför att operatörssäkerheten utvärderas noga. Faktorer att tänka på inkluderar robotens räckvidd och rörelsehastighet, de material den hanterar samt operatörens sätt att interagera med roboten och hur ofta det sker. När dessa faktorer har utretts kan lämpliga säkerhetsförbättrande åtgärder införas i systemkonstruktionen.

Bestämmelser från organisationer som OSHA (Occupational Safety and Health Administration) i USA, CCOHS i Kanada och Europeiska kommissionen slår fast vissa element av driftsäkerheten för cobotar. OSHA 29 Code of Federal Regulations (CFR) 1910 kräver till exempel att system ska spärra farliga energikällor under service (avsnitt 147) och för att förhindra elstötar från att ske under drift (avsnitt 333). Sådana bestämmelser utvecklades dock för att gälla alla typer av industrimaskiner och har inte nödvändigtvis hållit jämna steg med teknikutvecklingen. Det finns relativt få bestämmelser som är specifika för industrirobotar i allmänhet eller cobotar i synnerhet.

Industrisektorn har dock löst den här bristen genom att utveckla flera tekniska standarder som är specifika för industrirobotar. Dessa inkluderar IEC 61508-standarden om funktionssäkerhet, ISO 12100-standarden om utformning för maskinsäkerhet och standarderna ISO 10218-1 och -2 om säkerhet för industrirobotar. Nyligen har branschen lanserat den tekniska standarden ISO/TS 15066 om säkerhet i samband med samarbetande robotar. Endast några avsnitt i dessa standarder definieras som krav för utformning av robotsystem. Resten är rekommendationer som ger utvecklarna och operatörerna detaljerade riktlinjer för att säkerställa säker interaktion mellan robotar och människor.

Riskbedömning för cobotar

Vägen till cobotsäkerhet börjar med en noggrann riskbedömning av den avsedda drift- och användningsmodellen för robotar – inte bara för roboten själv, utan hela tillämpnings- och driftmiljön. Ett robotiksystem som exempelvis hanterar plåtar med vassa kanter, ger upphov till andra risker än ett system som hanterar kartonger. På liknande sätt skiljer sig riskbedömningen för en robot som är utrustad med en gripklo från den för en robot med en borr eller en lödkolv.

Därför måste utvecklarna förstå systemets driftmoment, robotens rörelseegenskaper, arbetsutrymmet och arbetsflödet samt andra liknande faktorer för att identifiera de möjliga riskkällorna vid robotdrift. Dessa källor inkluderar eventuell interaktion mellan robot och människa – oavsett om det är avsiktligt, oavsiktligt eller på grund av utrustningshaveri – som kan orsaka en skada av något slag.

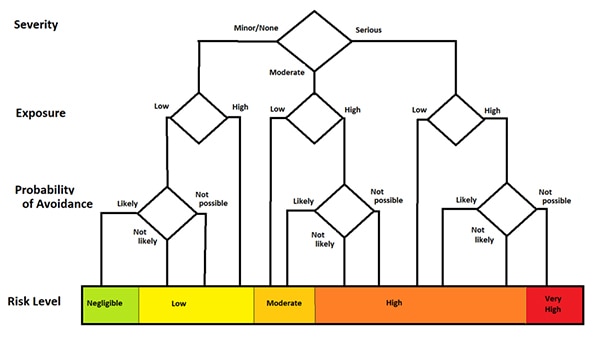

När riskerna har identifierats måste var och en utvärderas. Den här utvärderingen kategoriserar varje interaktion som medförande försumbar, låg, medelhög, hög eller mycket hög risk enligt tre huvudkriterier:

- Allvarlighetsgraden för en potentiell skada

- Frekvens och/eller varaktighet för exponeringen för faran

- Sannolikhet för att undvika faran

Ett representativt riskutvärderingsträd visas i figur 2. Skadans allvarlighetsgrad går från liten, som skärsår eller blåmärken som läker helt på några dagar till allvarlig, som leder till permanenta skador eller dödsfall. Exponeringen sträcker sig från låg (tillfällig) till hög (ofta eller kontinuerlig) och sannolikheten för undvikande sträcker sig från trolig till omöjlig. Personerna som utför utvärderingen kan kvantifiera dessa kriterier som de vill för att avspegla de specifika omständigheterna.

Figur 2: En risknivåbedömning kräver att du undersöker allvarlighetsgraden och sannolikheten för möjliga skador. (Bildkälla: Richard A. Quinnell)

Figur 2: En risknivåbedömning kräver att du undersöker allvarlighetsgraden och sannolikheten för möjliga skador. (Bildkälla: Richard A. Quinnell)

En av insikterna som ISO/TS 15066 givit branschen är en kvantitativ definition av fysisk kontakt mellan robot och människa som inte är skadlig. Denna definition är särskilt viktig i cobottillämpningar där fysisk kontakt är mycket sannolik eller till och med avsedd. Standarden definierar två typer av kontakt: övergående och kvasistatisk (figur 3).

Situationer där personen lättare kan röra sig bort från kontakten med roboten, som när en robotdel slår emot operatörens arm, anses vara övergående. När en person fastnar mellan roboten och ett fast föremål som en robotgriparm som pressar operatörens hand mot bordsskivan anses kontakten vara kvasistatisk.

Figur 3: Kontakt mellan robot och människa – oavsiktlig eller förutsedd – faller i två kategorier: övergående och kvasistationär. (Bildkälla: Richard A. Quinnell)

Figur 3: Kontakt mellan robot och människa – oavsiktlig eller förutsedd – faller i två kategorier: övergående och kvasistationär. (Bildkälla: Richard A. Quinnell)

Gränserna för kontaktkraft i en cobottillämpning bygger på den mänskliga smärttröskeln. Samarbetande robotar måste konfigureras så att all kontakt, avsedd eller inte, ligger under smärttröskeln. Gränsvärdena för kraft varierar beroende på vilken kroppsdel som är inblandad. Huvudkontakt har en mycket lägre smärttröskel än kontakt med armen till exempel. Dessutom har kvasistatisk kontakt lägre tröskel än övergående kontakt.

När riskerna har identifierats och utvärderats är den kritiska frågan: "Är det här en godtagbar risknivå"? I de flesta fall är en försumbar eller mycket låg risk godtagbar och allt annat kräver en eller fler former av riskreducering. Att välja en lämplig form av riskreducering följt av en ny utvärdering av risken är alltså de påföljande stegen på vägen till robotsäkerhet och upprepas tills alla risker har reducerats till godtagbara nivåer.

Vägar till riskreducering

Några av de mest använda metoderna för riskreducering inkluderar omformning av processen eller layouten för robotarbetsplatsen för att eliminera risken eller minimera exponeringen genom att begränsa den mänskliga interaktionen med roboten. I traditionella industrirobottillämpningar begränsas interaktionen mellan människa och robot med burar för att hålla människor utanför robotens arbetsutrymme med förreglingar som stänger av roboten när en människa kommer in i arbetsområdet. I cobottillämpningar där robotarna behöver dela ett samarbetsutrymme med människor krävs andra metoder.

Branschen har identifierat fyra huvudmetoder för samarbete mellan människor och robotar:

- Säkerhetsklassat övervakat stopp

- Handguidning

- Övervakning av hastighet och avstånd

- Kraft och kraftbegränsning

Utvecklarna måste avgöra vilken metod eller kombination av metoder som passar deras tillämpning bäst.

Det säkerhetsklassade, övervakade stoppet fungerar bra i tillämpningar där operatören endast interagerar med roboten under särskilda förhållanden som att lasta eller avlasta robotens ändeffektor eller utföra inspektioner av pågående arbete. Vid den här typen av interaktion fungerar roboten autonomt i ett skyddat arbetsutrymme som övervakas för att känna av mänsklig närvaro. Den mänskliga operatören inleder ett säkerhetsklassat stopp innan denne går in i arbetsutrymmet och när roboten är i arbetsutrymmet är roboten strömsatt, men stillastående. När operatören har lämnat arbetsutrymmet återupptar roboten automatiskt sin autonoma drift. Om någon kommer in i det övervakade arbetsutrymmet utan att aktivera det säkerhetsklassade stoppet kommer systemet att aktivera ett skyddsstopp som stänger av systemets strömförsörjning.

I handstyrningsscenariot aktiverar operatören ett säkerhetsklassat stopp innan denne går in i robotens arbetsutrymme och använder sedan en handstyrningsmekanism för att flytta robotarmen innan robotens nästa åtgärd utlöses. Handstyrningsmekanismen kan innefatta att helt enkelt gripa tag i robotarmen och manövrera den eller så kan det innebära att en handhållen styrenhet används för att styra robotens rörelse. En tillämpning som robotlyfthjälp kan använda handstyrt samarbete.

Hastighets- och avståndsövervakning är praktiskt i situationer där operatören och roboten ofta delar samma arbetsutrymme och operatören kan röra sig fritt inom utrymmet. I det här scenariot övervakar systemet personens avstånd från roboten och arbetar för att hålla ett minimalt skyddsavstånd vid alla tillfällen (figur 4). När ett säkert avstånd hålls – så att det inte finns någon risk för kontakt – är roboten fri att arbeta med full hastighet. Om avståndet minskas fortsätter roboten att arbeta, men saktar in, vilket minskar den kraft som krävs för att stanna roboten helt. När avståndet blir för litet aktiveras robotens säkerhetsklassade stopp för att säkerställa att det inte finns några möjligheter för den att orsaka en skada.

Figur 4: Övervakning av hastighet och avstånd identifierar områden runt roboten som definierar säker drift av den. (Bildkälla: Richard A. Quinnell)

Figur 4: Övervakning av hastighet och avstånd identifierar områden runt roboten som definierar säker drift av den. (Bildkälla: Richard A. Quinnell)

Att definiera avstånden för varje steg i den här metoden kräver förståelse av robotsystemets rörelsemöjligheter. Systemet ska utformas så att när det känns av att en människa är på väg mot det skyddade utrymmet, stannar robotmekanismerna helt innan personen kan nå utrymmet. För att beräkna lämpliga skyddsavstånd måste utvecklarna veta:

- Hur fort roboten och personen rör sig

- Systemets reaktionstid för avkänning av potentiella intrång

- Hur lång tid det tar för roboten att stanna efter att den tagit emot ett kommando

Arbetsutrymmets layout kan hjälpa till att förenkla definitionen och övervakningen av säkerhetsområden för metoden för övervakning av hastighet och säkerhetsavstånd. I ett exempel skapar layouten inneboende säkerhetszoner (figur 5). En arbetsbänk skiljer personen från robotens arbetsutrymme där roboten kan röra sig fritt med full hastighet. Roboten kan automatiskt sänka hastigheten när den kommer in i samarbetsområdena på arbetsbänkens sidor, som är utformade för att begränsa riskerna för kvasistatisk kontakt. Den minskade hastigheten minimerar risken i det här området genom att minska potentiell övergående kontaktkraft och maximera möjligheten att undvika eventuella faror.

Mekaniska stopp kan hindra robotmekanismen från att komma in i operatörens arbetsområde och eliminerar därigenom risken. Ett sådant arrangemang kräver endast minimal övervakning av robotens arbetsutrymme avseende mänskliga intrång för att säkerställa en hög grad av systemsäkerhet.

Figur 5: Arbetsutrymmets utformning kan skapa inneboende säkerhetszoner. (Bildkälla: Richard A. Quinnell)

Figur 5: Arbetsutrymmets utformning kan skapa inneboende säkerhetszoner. (Bildkälla: Richard A. Quinnell)

Den kraftbegränsande metoden är särskilt användbar i tillämpningar där kontakt mellan människa och robot är mycket sannolik. För att använda den här metoden måste roboten kunna känna av när ovanliga krafter har anlagts på mekanismen så att den kan identifiera och reagera på kontakt. Roboten ska också utformas för att minimera potentiell kontaktraft, som genom att undvika vassa kanter eller klämpunkter, lägga till vadderade ytor och begränsa rörelsehastigheten.

Tillämpningen ska utformas så att kontakt sker sällan och kan undvikas med noggrant fokus på att utvärdera vilka typer av kontakt (övergående eller kvasistatisk) som kan uppstå och vilka kroppsdelar som kan vara inblandade. Tillämpningens utformning ska också syfta till att minimera möjligheterna till kvasistatisk kontakt och undvika kontakt med huvud, nacke eller hals helt.

Säkerhetsfunktioner för robotsystem

Utvecklare som väljer en robot för en samarbetstillämpning ska tänka på hur de kan implementera en eller flera av dessa riskreduceringsmetoder. Robotens fysiska utformning samt de system som styr den är alla faktorer som ska utvärderas för att avgöra hur enkelt säkerhetsåtgärder kan implementeras. Typisk sett har dock robottillverkarna arbetat med att göra sina system säkra.

Exempelvis inkluderar Agilus-robotsatsfamiljen från KUKA en smartPAD-pekpanel för handstyrd kontroll och KR C4-systemstyrenheten med integrerade säkerhetsfunktioner. Tillvalet KUKA.SafeOperation-programvaran kompletterar paketet. Satsernas armar levereras med olika räckvidder, inklusive 540 mm (KR 3 R540), 900 mm (KR 6 R900-2) och 1100 mm (KR 10 R1100-2) (figur 6).

Figur 6: Kompakta industrirobotar som KUKA Agilus KR 3 är utformade med säkerhet som en viktig aspekt och kan säkert dela arbetsutrymme och samarbeta med mänskliga operatörer om branschstandarderna följs under installationen. (Bildkälla: Kuka Robotics)

Figur 6: Kompakta industrirobotar som KUKA Agilus KR 3 är utformade med säkerhet som en viktig aspekt och kan säkert dela arbetsutrymme och samarbeta med mänskliga operatörer om branschstandarderna följs under installationen. (Bildkälla: Kuka Robotics)

Alla tre robotar är utformade med rundade ytor under energiabsorberande vaddering för att minimera kontakttrycket. Lederna täcks för att eliminera eventuella klämrisker. Robotarna erbjuder även justerbara mekaniska stopp för huvudrörelseaxlarna så att utvecklarna fysiskt kan begränsa robotens arbetsutrymme.

Den inkluderade smartPAD-panelen hjälper till att hantera tillämpningar där handstyrd drift krävs (figur 7).

Figur 7: KUKA-robotsatserna inkluderar en smartPad-pekpanel för att möjliggöra handstyrd kontroll där det behövs. (Bildkälla: Kuka Robotics)

Figur 7: KUKA-robotsatserna inkluderar en smartPad-pekpanel för att möjliggöra handstyrd kontroll där det behövs. (Bildkälla: Kuka Robotics)

KR C4-styrenheten levereras med integrerad säkerhetsprogramvara som inkluderar rutiner för att implementera säkerhetsklassade stopp och nödstopp samt förmåga att övervaka externa sensorer som uppfyller branschstandarden, vilket upprättar en säkerhetsbarriär. Dessutom kan programvaran utföra intern övervakning av robotens position och rörelser runt dess rörelseaxlar.

KUKA.SafeOperation-programvaran förbättrar denna interna övervakning genom att tillåta utvecklarna att definiera en fast driftcell: en konvex polygon med tre till tio hörn som roboten inte får röra sig utanför (figur 7). Dessutom kan utvecklarna definiera upp till 16 övervakningsutrymmen inom denna cell med antingen kartesiska eller axelspecifika koordinater.

Figur 8: Utvecklarna kan förfina den positionsrelaterade säkerhetsövervakningen med KUKA.SafeOperation-programvara med vilken de kan definiera ett driftutrymme och modellera ändeffektorverktyg. (Bildkälla: Kuka Robotics)

Figur 8: Utvecklarna kan förfina den positionsrelaterade säkerhetsövervakningen med KUKA.SafeOperation-programvara med vilken de kan definiera ett driftutrymme och modellera ändeffektorverktyg. (Bildkälla: Kuka Robotics)

För att öka precisionen i den positionsrelaterade säkerhetsövervakningen tillåter SafeOperation-programvaran användarna att modellera ändeffektorverktyget på robotens monteringsfläns som en samling av upp till sex användardefinierade sfärer. Dessa sfärer rör sig med robotarmen. Om armen eller verktygssfärerna rör sig in i eller ut ur de övervakade utrymmena under drift svarar programvaran. Möjliga svar inkluderar att signalera larm, minska hastigheten hos robotens rörelse eller aktivera ett säkerhetsstopp. Utvecklarna kan därigenom enkelt kontrollera hur roboten beter sig inom sitt rörelseomfång.

Sådana funktioner förenklar implementeringen av riskreduceringssystem, men garanterar inte i sig säker interaktion mellan människa och robot. Utvecklare som vill integrera ett robotsystem i sitt produktionsflöde, särskilt i en tillämpning som bygger på samarbete, måste lägga arbete på riskbedömning och riskreducering, vilket till stor del är specifikt för tillämpningen. Det här arbetet inkluderar att följa alla tillverkarriktlinjer och begränsningar, att utbilda användarna noga samt att implementera övervakningssystem och barriärer efter behov.

Slutsats

Robotar och cobotar är en allt mer efterfrågad del inom tillverkning och andra arbetsflöden, men innebär potentiella risker som utvecklare av industriautomation måste ta hänsyn till. Nyligen utvecklade standarder för robotsäkerhet är en hjälp, men tillgängligheten till robotsystem som byggts från grunden med stor hänsyn till säkerhet gör integreringen av robotar i ett arbetsflöde mycket enklare och säkrare.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.