Skillnader mellan 3D-utskrift med kolfiber och automatiserad kolfiberapplicering

2023-03-09

Under de senaste åren har två framsteg gjort att gränsen mellan 3D-utskrift och komposittillverkning suddats ut. Den första framsteget är det sätt på vilket 3D-utskrift nu gör det möjligt att använda polymerer med hög hållfasthet, som t.ex. nylon att agera som en väv med sammanhängande kolfibrer som i sin tur förstärker de utskrivna komponenterna.

Figur 1: Det här är bobiner av kolfibrer i en anläggning för fiberproduktion. Materialet används i stor utsträckning för att förstärka arbetsstycken som tillverkas med hjälp av additiva tillverkningsmetoder. (Bildkälla: Getty Images)

Figur 1: Det här är bobiner av kolfibrer i en anläggning för fiberproduktion. Materialet används i stor utsträckning för att förstärka arbetsstycken som tillverkas med hjälp av additiva tillverkningsmetoder. (Bildkälla: Getty Images)

Det andra framsteget är det sätt på vilket komposittillverkning (särskilt för flyg- och rymdindustrin och automatiserade maskinkomponenter) i allt högre grad övergår från handbearbetning till automatiserade processer. De senare inkluderar automatiserad tejpning och fiberplacering som bygger på robotiserad automation för att placera materialet.

Faktum är, att det fortfarande finns andra skillnader mellan de två metoderna och prestandan hos de olika kolfiberförstärkta plastkomponenterna (CFRP) som de producerar.

Kolfiberförstärkt 3D-utskrift

Gemensamt för nästan alla processer med additiv tillverkning (AM) är att de bygger upp en 3D-komponent genom att applicera ett antal tvådimensionella lager ovanpå varandra. Det finns många olika additiva tillverkningsmetoder; De två mest etablerade för industriella tillämpningar är selektiv lasersintring (SLS) och stereolitografi.

Selektiv lasersintring använder lasrar för att smälta ett pulvermaterial lager för lager för att bygga komponenter. Selektiv lasersintring utvecklades från början för en uppbyggnadsprocess anpassad för polymerer men används idag allt oftare för att tillverka komponenter av aluminium, rostfritt stål och titan med hög hållfasthet till flyg- och rymdindustrin.

Den additiva tillverkningsprocess som de flesta lekmän (och tekniker) känner till är dock FDM (Filament Deposition Modeling). I appliceringar med FDM matas en spole med filament in i en uppvärmd enhet och kommer sedan ut ur ett munstycke i form av smält polymer. Munstycket rör sig sedan över ytan på den del som byggs upp medan polymermaterialet flödar fritt och lägger sig på det nuvarande delskiktet (och snabbt stelnar). Bearbetningen är lite som att bygga upp en 3D-del med hjälp av en limpistol.

Idag finns det billiga maskiner med FDM i överflöd ... vilket delvis är anledningen till att FDM är den underordnade delen av den additiva tillverkningsprocessen som de flesta syftar på när de talar om 3D-utskrift. Även om termerna 3D-utskrift och additiv tillverkning kan användas synonymt avser den senare vanligtvis högkvalitativa industriella prototyper och produktionsdelar. Termen 3D-utskrift däremot hänvisar vanligen (men inte alltid) till billiga prototyper och tillämpningar på hobbynivå.

Vissa maskiner med FDM är kompatibla med polymermaterial som är förstärkta med en relativt liten andel korta, slumpmässigt orienterade glas- eller kolfibrer. Förstärkningar av den typen förknippas ofta med formsprutade komponenter med hög hållfasthet (t.ex. bilars stötfångare och instrumentpaneler) än med högpresterande kompositkomponenter som är avsedda att ingå i automatiserade maskiner. Å andra sidan kan ett mycket litet antal avancerade maskiner med FDM idag, applicera hållfasta polymerer som t.ex. nylon tillsammans med sammanhängande kolfibertrådar. Markforged var en tidig pionjär inom denna typ av 3D-utskrift för att utnyttja de förstärkande fördelarna hos kolfiber med sammanhängande trådar. Det är inte konstigt att det fortfarande är detta företag som de flesta tekniker förknippar med tillverkning av komponenter med sådan förstärkning.

Automatiserad tillverkning av kompositmaterial

Inom branscher som flyg- och rymdindustrin ersätts traditionell komposittillverkning som bygger på manuellt arbete, långsamt med automatiserade processer. Industrirobotar med sex axlar liksom specialanpassade traverser är ledande konstruktioner av rörelsesystem för att utföra:

- Automatiserad fiberplacering och lindning av filament

- Infusionsmetoder för att spruta in harts i formar som innehåller torra förformar av fiber

Automatiserade processer för formsprutning av komposit differentieras ytterligare av teknikerna för öppen respektive sluten form. Formsprutningsmetoder med sluten form säkerställer att alla yttre ytor är släta och välkontrollerade. I motsats till detta har processer med öppen form däremot en välkontrollerad yttre formkontur och en mycket grövre inre formkontur.

ATL-maskiner (Automated tape laying) använder vanligtvis traverser för att applicera förimpregnerad tape (tape förimpregnerad med harts) på relativt plana eller svagt böjda enkelsidiga formar. De avslutande delarna på ATL-maskiner kan vara:

- Valsar

- Värmeelement för att avlägsna och fästa trådar när de appliceras

- Knivar för att kapa tapen innan en ny position påbörjas

Tapen är vanligtvis 3–12 mm bred men kan vara upp till 300 mm bred med sammanhängande fibrer inbäddade i en termoplastisk eller värmehärdande tape. Värmehärdande harts härdas vanligtvis i en autoklav efter användning av ATL, medan termoplastiska taper kräver en förvärmare på tapeappliceringshuvudet. Flera lager tape läggs in ovanpå varandra med utmärkt kontroll över fiberriktningen.

Användandet av automatisk tapeläggning kan uppnå mycket höga appliceringshastigheter - till och med upp till 45 kg/h. Den enda haken är att det krävs dyra förimpregnerade material.

En annan teknik som kallas filamentlindning applicerar fibrerna på ett roterande spindel - en typ av enkelsidig form för tillverkning av rörformade strukturer. När spindeln roterar drar den fibrer från en spole ... som i sin tur flyttas upp och ner längs rotationsaxeln för att styra fiberriktningen. Lindning av filament är kompatibel med både förimpregnerad tape och torra fibrer som impregneras i farten - strax före applicering. Med den senare dras de torra fibrerna genom ett hartsbad i en process som kallas våtlindning, vilket har fördelen att det minimerar materialkostnaderna. Vid lindning av filament behöver profilen på de arbetsstycken som tillverkas inte vara helt cirkulära, men de måste vara konstant konvexa. Spänningen i fibrerna ger en bra komprimering och en ganska bra kontroll av fiberriktningen - även om det inte är möjligt att kontrollera fiberns axiella placering.

Processer för AFP (automated fiber placement) och ATP (automated tow placement) med smal tape används nu i stor utsträckning vid flygplanstillverkning. Med dessa metoder appliceras en matris av smala förimpregnerade taper samtidigt på ett arbetsstycke. AFP och ATP kombinerar många av fördelarna med lindning av filament och automatiserad tapeapplicering. De har dock den ytterligare fördelen att de har mycket snävare kurvor än metoder med ATL samtidigt som de bibehåller en hög appliceringshastighet. Både fasta formar och roterande spindlar kan användas.

RTM (Resin transfer molding) liknar formsprutning. Man använder en sluten form i vilken harts sprutas in, även om det sker i mycket långsammare takt än vid formsprutning. (Att fylla en form genom att använda RTM kan ofta ta 5–20 minuter.) En förform av torrfiber måste först skäras till, monteras och placeras i formen ... och det utförs vanligtvis av en robot med sex axlar som får en betydande mängd manuell hjälp. Fördelen med RTM är att den additiva processen kan ge komplicerade former med mycket snäva toleranser.

Viktiga skillnader i processen mellan 3D-utskrift och automatiserad komposittillverkning

De mest uppenbara och grundläggande skillnaderna mellan 3D-utskrift och automatiserad komposittillverkning gäller kraven på verktyg.

3D-utskrift bygger helt enkelt upp material på en plan grundplatta och konstruerar sina egna stödstrukturer där det behövs för överhängande eller ihåliga strukturer. Därför krävs inga speciella verktyg vilket gör att unika konstruktioner snabbt kan tillverkas till låg kostnad. Alla automatiserade metoder för tillverkning av kompositmaterial lägger däremot material på någon form av gjutverktyg, som definierar komponentens slutliga form. Det innebär att det vanligtvis krävs dyra och tidskrävande maskinbearbetningar innan den egentliga komposittillverkningen ens kan påbörjas, vilket gör dessa metoder mycket mindre lämpade för snabba och enstaka tillverkningar av prototyper.

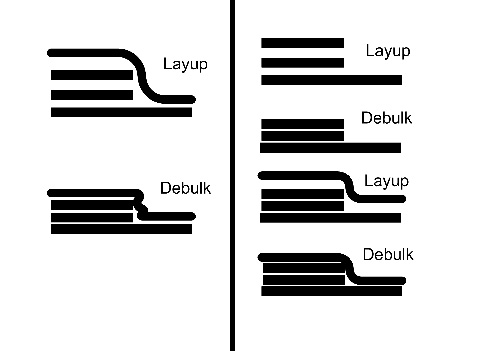

Ytterligare skillnader mellan 3D-utskrift och automatiserad komposittillverkning har att göra med deras samlade komplexitet. Medan 3D-utskrift i huvudsak är en enda process (med en relativt blygsam mängd borttagning av ojämnheter och rengöring efter applicering av material) omfattar tillverkning av kompositmaterial ofta flera efterbearbetningar. Komponenterna kan appliceras på en form med flera komprimeringar och rensningsåtgärder mellan appliceringarna ... och efterföljande härdning i autoklav kan också krävas. Även om tillverkning av kompositmaterial kan resultera i arbetsstycken med högre prestanda, krävs det även betydligt mer kapitalkrävande utrustning och expertis.

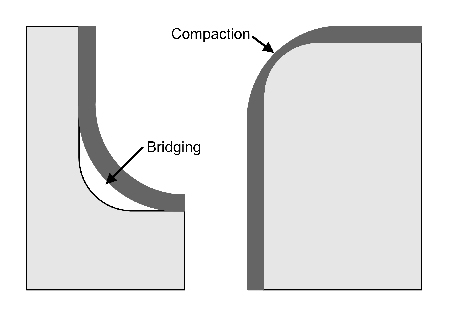

Figur 2: Observera skillnaderna mellan rensningsprocesser för 3D-utskrift till vänster och automatiserad komposittillverkning till höger. (Bildkälla: Jody Muelaner )

Figur 2: Observera skillnaderna mellan rensningsprocesser för 3D-utskrift till vänster och automatiserad komposittillverkning till höger. (Bildkälla: Jody Muelaner )

Komprimering eller rensningsåtgärder sker ibland med hjälp av valsar eller vakuumpackning. Sådana tekniker kan förbättra fiberandelen men även förebygga problem som veck. Ta exemplet nedan med ett yttre skikt som är känsligt för veck om de lägre skikten inte först rensas.

Figur 3: Additiv tillverkning innefattar problem med överbryggning och komprimering. (Bildkälla: Jody Muelaner )

Figur 3: Additiv tillverkning innefattar problem med överbryggning och komprimering. (Bildkälla: Jody Muelaner )

Två problem kan uppstå i hörnen på additivt tillverkade arbetsstycken: Överbryggning och komprimering. Överbryggning påverkar inre radier där ett skikt kanske inte helt anpassar sig till formen eller ett tidigare skikt, vilket resulterar i ett tomrum. Komprimering påverkar yttre radier och är resultatet där rensnings- och sammanfogningsåtgärderna fokuserar alltför mycket på att minska materialets tjocklek i arbetsstyckets hörn.

Förbättra prestanda för kolfiberförstärkt plast

Förstärkta arbetsstycken som tillverkas genom additiv tillverkning är i huvudsak kolfiberförstärkt plast eller CFRP-bitar innehållande fibrer som är bundna till varandra genom en polymerväv. Styrkan hos komponenter av kolfiberförstärkt plast begränsas inte av styrkan hos enskilda kolfibrer utan snarare av:

- Den procentuella andel av det totala materialinnehållet som består av kolfiber

- Den exakta undergruppen för fibervävens gränssnitt

- Fiberriktning

Fiberandelen är den procentuella andelen kolfibrer i komponentens totala massa. Eftersom det är kolfibrerna som till stor del ger kolfiberförstärkta plaster dess styrka uppnås högre prestanda när fiberandelen är mycket hög ... med precis tillräckligt med vävmaterial för att effektivt hålla ihop fibrerna. Det finns dock en problematik att ta hänsyn till här.

Gränsytan mellan fiber och väv är bindningen mellan ytorna på enskilda kolfibrer och polymerväven. Det är vanligtvis vid dessa gränsytor som fel faktiskt uppstår. Det första steget för att uppnå en bra gränsyta mellan fibrer och väv är att se till att fibrerna är genomdränkta under bildandet av kompositmaterialet så att polymeren faktiskt tränger igenom alla fibrer. Vakuumpackning och komprimering kan förbättra genomdränkningen och den fiberandel som kan uppnås dramatiskt. Den optimala fiberandelen är vanligtvis 55–65 % då detta intervall säkerställer en fullständig genomdränkning. Höga fiberandelar är också möjligt vid användning av 3D-utskrift.

Vävmaterialets typ påverkar även gränsytan mellan fiber och väv; autoklavhärdad harts ger i allmänhet högre prestanda än termoplaster.

Sammanfattning

Arbetsstycken som tillverkas genom automatiserad komposittillverkning uppnår för närvarande mycket högre prestanda än 3D-utskrivna delar som innehåller kolfiber ... även om det verkar finnas få grundläggande skäl till detta. Moderna termoplaster kan nu uppnå relativt hög prestanda och blir allt vanligare vid automatiserad tillverkning av flygplansdelar och andra krävande tillämpningar.

Snart kan komponenter som tillverkas i 3D-utskrivna processer med kolfiberförstärkning, utmana prestandan hos komponenter som tillverkas med konventionella tekniker för termoplastkomposit. De precisa ytorna och formerna som är möjliga med traditionell plåtbearbetning och verktygsmaskiner (som behövs för t.ex. noggrant kontrollerade gjutningslinjer) är dock ett område som 3D-utskrifter sannolikt inte kommer att konkurrera med inom en snar framtid.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.