ADI:s lösning för datainsamling briljerar inom kretstillverkning med avancerad litografi

Bidraget med av DigiKeys nordamerikanska redaktörer

2025-02-13

Marknaden för tillverkningsutrustning för halvledare förväntas ha en betydande tillväxt under de kommande fem åren, drivet av den förväntade ökningen av försäljning av halvledarkretsar från 600 miljarder USD 2022 till 1 biljon USD 2030. Sensorer är kärnan i de avancerade litografisystem som används vid kretstillverkning.

Tillverkningen av komplexa, högeffektiva - och allt mindre - halvledarkretsar är till stor del beroende av mycket exakta och känsliga litografiprocesser som är avgörande för att trycka invecklade mönster på kiselskivor och andra substrat som används vid kretstillverkning.

Avancerade litografisystem använder extremt noggranna och känsliga tekniker, som inte bara förbättrar processkvaliteten utan även minimerar spill och optimerar anläggningens effektivitet. För att uppnå den precision på mindre än mikron och nanometer som krävs för massproduktion av integrerade kretsar, är dessa system beroende av tusentals sensorer för övervakning och styrning av position, temperatur, energi och rörelse.

Systemets totala prestanda är beroende av respektive sensors exakta och upprepningsbara prestanda. Avancerade algoritmer tolkar stora mängder sensorinformation och koordinerar de nödvändiga justeringarna på mycket små men detaljerade sätt med hjälp av tusentals ställdon.

Analog Devices, Inc (ADI) använder sin mikromodulteknik (µModule) för signalkedjor för att tillhandahålla en högeffektiv, analog till digital datainsamlingslösning (DAQ) i miniatyrformat, som kan övervaka och styra delsystem för litografisk halvledartillverkning för att möta de produktionsutmaningar som tillverkare av kiselplattor och tillverkare av integrerade enheter ställs inför.

Tillämpningens bakgrund

Den fortsatta miniatyriseringen av halvledare driver fram prestandaförbättringar i allt från smartphones till superdatorer, och bearbetningskraven för generativ artificiell intelligens (GenAI), kvantberäkningar, IoT och databehandling i molnkanten. Avancerade processer och innovativa styrsystem krävs för att klara de ständigt minskande storlekskraven på halvledare med kretsar som är så smala som en tiotusendel av bredden på ett hårstrå från en människa.

Litografi är en grundteknik inom halvledartillverkningen som möjliggör exakt mönstring av detaljer på kiselskivor och andra substratskivor vid tillverkning av integrerade kretsar. Med hjälp av fotomaskning och kraftfulla, extremt exakta ljusstrålar eller strålning överförs detaljerna i en krets konstruktionsmönster till kretsplattor, som är belagda med fotoresistiva material. Fotoresisten reagerar på ljuset och kretsplattan behandlas med kemikalier för att etsa kretsbanorna i kretsplattans substrat. Flera fotomasker används i en skiktningsprocess.

De väldigt specialiserade och extremt komplexa litografisystemen för halvledartillverkning tillverkas av ett väldigt litet antal företag som kan ta sig an de tekniska utmaningar och finansiera den dyra forskning och utveckling som krävs för fortsatt innovation inom detta område.

ASML är branschledande och dominerar den avancerade litografimarknaden med sina exklusiva, banbrytande EUV-system (extrem ultraviolett), som krävs för att producera de mest avancerade kretsarna. Bolagets mest avancerade system, som kostar upp till hundratals miljoner dollar, gör det nu möjligt att tillverka kretsar i en storlek som är mindre än 2 nm, vilket ger fler transistorer per krets och mindre mellanrum mellan transistorerna. Företaget levererar även DUV-system (djup ultraviolett) som använder längre våglängder och är lämpade för en mer kostnadseffektiv produktion i mellanklass och äldre lager på kretsar som tillverkas med 14 och 28 nm eller större noder.

Andra system för tillverkning av halvledare med litografi tillverkas av Canon och Nikon, som fokuserar på DUV-litografi och äldre teknik för tillverkning av mindre avancerade noder som används i MEMS, effekthalvledare och industriella tillämpningar.

Uppnår extrem precision

Litografiprocesser kräver extrem precision för att åstadkomma mönster på lägre än mikronskala. Sensorer och ställdon är avgörande för att upprätthålla precision och avkastning, för att möjliggöra fortsatta tekniska framsteg i utvecklingen av mindre, mer kraftfulla och energieffektiva halvledare.

Sensorer har en viktig i styrningen av ställdon genom att ge återkoppling i realtid, felkorrigering och miljökompensation:

- Positionssensorer mäter den exakta positionen hos kretsplattor, fotomasker och objektiv

- Vibrationssensorer känner av och kompenserar för vibrationer som kan störa injusteringen

- Miljösensorer övervakar temperatur, luftfuktighet och luftkvalitet för att minimera miljöns påverkan på precisionen

- Kraft- och böjningssensorer ser till att ställdonen använder rätt kraft vid injustering och positionering

Sensorer tillhandahåller viktig realtidsinformaton för återkoppling i en sluten slinga för att justera ställdonen dynamiskt, för att garantera injustering och mönsternoggrannhet. De upptäcker avvikelser i realtid för att förhindra defekter i kretsplattor med mönster perfekt injustering av fotomasken och kretsplattan, vilket är avgörande för kretskonstruktioner med flera lager. De är även avgörande för att minimera fördröjningar som orsakas av feljusteringar eller omarbetningar.

Interaktion mellan sensorer och ställdon

Litografisystem med DUV eller EUV är båda beroende av tiotusentals sensorer för att uppnå den precision och tillförlitlighet som krävs vid effektiv halvledartillverkning med hög avkastning. I takt med att tillverkare av utrustning strävar efter att uppnå pikometerskala för nästa generations litografi blir sensorernas och ställdonens roll för att säkerställa precision och tillförlitlighet allt viktigare. Den sömlösa interaktionen och hanteringen av dessa komponenter är vital för att litografisystemen ska bli framgångsrika.

För att hantera dessa sensorer krävs databehandling i realtid och avancerade styrsystem. Samspelet mellan sensorer och ställdon i litografisystem måste vara noggrant organiserat för att uppnå den precision och tillförlitlighet som krävs av halvledartillverkare och deras kunder. De invecklade processerna är beroende av återkopplingsfunktioner i realtid, sofistikerade algoritmer för styrning och sömlös integration mellan invecklade delsystem.

Sensorer övervakar kontinuerligt parametrar som position, temperatur, tryck och vibrationer. Alla avvikelser från önskade parametrar måste korrigeras i realtid. Ställdonen svarar justeringar på mikro- eller nanoskala för att positionera kretsplattan eller masken och finjustera det optiska fokuset eller ljuskällans inriktning.

Vid positionering kretsplattan, följer sensorer rörelser med en noggrannhet under nanometernivå. Ställdon, t.ex. linjära motorer eller piezoelektriska element, justerar scenens position dynamiskt för att bibehålla en exakt injustering mot fotomasken. Sensorer för optisk injustering övervakar ljusets väg och ställdon justerar speglar eller objektiv för att garantera fokus och mönsternoggrannhet.

Centraliserad styrning

Centraliserade styrenheter övervakar och bearbetar information från tusentals sensorer och skickar kommandon till ställdonen. Systemen använder processorer med hög hastighet och sofistikerade algoritmer för att hantera interaktioner på ett sömlöst sätt och garantera synkronisering mellan flera delsystem. För att uppnå noggrannhet på nanometernivå krävs minimala fördröjningar i databehandlingen och ställdonens gensvar.

Sensorer och ställdon ansluts via snabba kommunikationsprotokoll med låg latens, som t.ex. EtherCAT, Ethernet eller proprietära gränssnitt. Nätverken förenklar ett snabbt informationsutbyte och samordning mellan komponenterna.

Avvikelser i sensoravläsningar eller ställdonsprestanda upptäcks genom övervakning och kompenseras med hjälp av adaptiva algoritmer för styrning. Algoritmer för maskininlärning analyserar historisk information för att förutse potentiella avvikelser eller slitage på utrustningen, för att möjliggöra förebyggande underhåll och optimerad prestanda för ställdonen.

I takt med att halvledarnoderna fortsätter att krympa blir integrationen av sensorer och ställdon allt viktigare. Interferometrar mäter kretsplattans position med nanometerprecision, medan ställdon dynamiskt justerar plattans position baserat på återkoppling från injusterings- och vibrationssensorer. Optiska sensorer övervakar ljusets fokus och styrka, och piezoelektriska ställdon justerar objektiv eller speglar för att bibehålla fokus så att kretskonstruktionen kan projiceras exakt på kretsplattan. Kameror eller optiska sensorer används också för att upptäcka partiklar eller avvikelser, varvid ställdon uppmanas att flytta kretsplattan eller masken för att undvika defekter, eller för att initiera automatiska rengöringsprocedurer.

Signalkedjans prestanda

I varje litografiskt system för tillverkning av halvledare är prestandan hos varje sensor viktig. ADAQ7768-1 från ADI (figur 1) är ett datainsamlingssystem baserat på företagets µModule-teknik som är utformat för att förenkla och förbättra prestanda i noggranna mät- och styrsystem. Den enkla systemkretslösningen innehåller förstärkning med hög ingångsimpedans, kantutjämning, signalbehandling, analog- till digitalomvandling (A/D) och konfigurerbara digitala filterblock.

Figur 1: Datainsamlingssystemet µModule ADAQ7768-1 från ADI. (Bildkälla: Analog Devices, Inc.)

Figur 1: Datainsamlingssystemet µModule ADAQ7768-1 från ADI. (Bildkälla: Analog Devices, Inc.)

Genom att integrera passiva komponenter som resistorer och kondensatorer och aktiva komponenter som operationsförstärkare, referenser, regulatorer med lågt spänningsfall och A/D-omvandling, säkerställer μModule prestandan för en komplett signalkedja trots variationer i temperatur och strömförsörjning. Detta garanterar exakta och upprepningsbara högeffektiva signalkedjor för insamling av signaler från tryck-, temperatur- och vibrationssensorer.

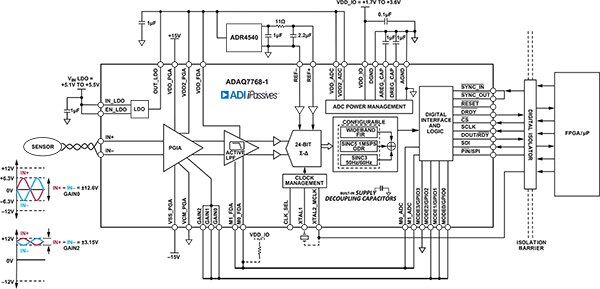

ADAQ7768-1 integrerar flera komponenter i en enda µModule, vilket visas i blockdiagrammet i figur 2. Bland dessa finns en noggrann analog- till digitalomvandlare med 24 bitar, signalbehandlingskomponenter som t.ex. förstärkare och filter samt kretsar för strömhantering och referens.

Figur 2: Blockdiagram över µModule ADAQ7768-1. (Bildkälla: Analog Devices, Inc.)

Figur 2: Blockdiagram över µModule ADAQ7768-1. (Bildkälla: Analog Devices, Inc.)

A/D-omvandlaren med 24 bitar möjliggör noggranna mätningar av känsliga parametrar som vibrationsnivåer i kretsplattan, termiska variationer i optiska enheter och positioneringsfel på nivåer under nanometer.

Flera sensorer - för t.ex. tryck, temperatur och vibration - kan kopplas till den analoga frontänden på ADAQ7768-1, som innehåller flera aktiva och passiva komponenter. Flera moduler kan användas parallellt för att hantera information från ett stort antal sensorer, som t.ex. sensorer som övervakar kretsplattans injustering eller miljöförhållanden.

Brus från strömförsörjningen kan påverka precisionen och tillförlitligheten i litografisystemets mätningar direkt, men ADAQ7768-1 är konstruerad för att fungera med en enda strömförsörjning, för att förenkla systemets konstruktion och minska behovet av ytterligare externa kretsar för strömhantering.

Konstruktionen med strömhantering minimerar strömförsörjningens rippel och brus, vilket är avgörande för att bibehålla den höga noggrannheten hos den inbyggda A/D-omvandlaren med 24 bitar och lågt brus i signalbehandlingskedjan.

ADAQ7768-1 är konstruerad för att fungera med en enda reglerad inspänning på 5,3 V, med mindre variationer i inspänningsområdet mellan 5,1 och 5,5 V. Modulen innehåller interna regulatorer med lågt spänningsfall som ger en ren och stabil strömförsörjning till de olika interna delsystemen.

ADAQ7768-1 minskar konstruktionens komplexitet genom att konstruktörer slipper köpa och kalibrera enskilda komponenter i signalkedjan, vilket medför att prototyp- och testfaserna effektiviseras och därmed förkortas tiden till marknaden.

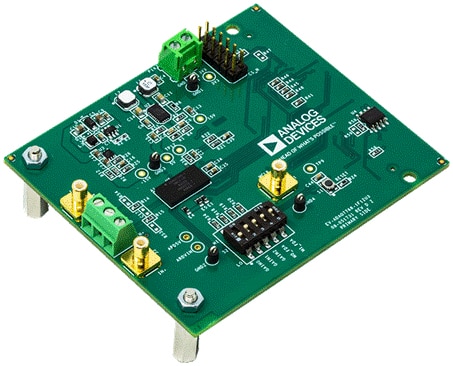

Produktutvecklare kan använda utvärderingskortet EVAL-ADAQ7768-1 från ADI (figur 3) för att förenkla prototypframtagning, påskynda utveckling och göra det lättare att validera konstruktioner för noggrann datainsamling i system som innehåller ADAQ7768-1. Det är avgörande för att garantera att systemen fungerar som förväntat i positionerings- och injusteringsprocesser på nivåer under nanometer.

Figur 3: Utvärderingskort från ADI för prototyper och testning av tillämpningar som bygger på datainsamlingslösningen ADAQ7768-1. (Bildkälla: Analog Devices, Inc.)

Figur 3: Utvärderingskort från ADI för prototyper och testning av tillämpningar som bygger på datainsamlingslösningen ADAQ7768-1. (Bildkälla: Analog Devices, Inc.)

Utvärderingskortet tillhandahåller en fullt fungerande plattform för att testa ADAQ7768-1 med förmonterade komponenter i signalkedjan och det har plug and play-funktion med standardtestutrustning eller microcontrollers. Konstruktörer kan utvärdera och optimera prestandan hos sina konstruktioner, testa dem vid olika miljöförhållanden, testa olika sensortyper och signalkällor för att fastställa optimal signalbehandling av ingången.

Sammanfattning

Avancerade litografisystem, som förlitar sig på tusentals sensorer för övervakning och styrning, är avgörande för att kunna tillverka mindre och mer kraftfulla halvledare. Sensorer spelar en viktig roll vid styrning av ställdon, ger återkoppling i realtid och garanterar noggrannhet och avkastning vid tillverkning av halvledare. Datainsamlingssystemet ADAQ7768-1 från ADI förenklar och förbättrar noggranna mätnings- och styrsystem genom att integrera block för signalbehandling, omvandling och bearbetning. Den kompakta storleken, höga noggrannheten och användarvänligheten gör det till ett värdefullt verktyg för utveckling av nästa generations litografiutrustning som kräver extrem noggrannhet och tillförlitlighet.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.