Hantera VFD och motorbrus med specialkabel

Bidraget med av DigiKeys nordamerikanska redaktörer

2021-04-28

Drivenheter med variabel frekvens (VFD), eller frekvensomriktare, driver olika typer av elmotorer i automatiserade maskiner med hög precision. Dessa VFD:er, som i huvudsak är elektro-elektroniska effektmatningskomponenter, formar spänningar i motorlindningarna för att åstadkomma en noggrann styrning av motorhastighet och (i vektorstyrda utföranden) vridmomentutgång. Problemet är att det kan finnas okontrollerade strömmar och andra elektriska fenomen förknippade med denna formade strömmatning. Om dessa fenomen lämnas oåtgärdade kan de visa sig vara skadliga för de flesta automationskomponenter och -system i VFD:ns närhet.

Figur 1: En VFD, som 3G3MX2-A2015-V1, är oumbärlig i en lång rad processintegrerade och diskreta automationstillämpningar och erbjuder noggrann styrning, säkerhet och högsta effektivitet för elmotordrivna axlar. En nackdel är att VFD-funktionen naturligt genererar EMI som (om den inte hanteras rätt) kan försämra kommunikationen mellan närliggande styr- och feedbacksignaler, skada intilliggande mekaniska komponenter och ge upphov till olika störningar, samt andra suboptimala systembeteenden. (Bildkälla: Omron Automation and Safety)

Figur 1: En VFD, som 3G3MX2-A2015-V1, är oumbärlig i en lång rad processintegrerade och diskreta automationstillämpningar och erbjuder noggrann styrning, säkerhet och högsta effektivitet för elmotordrivna axlar. En nackdel är att VFD-funktionen naturligt genererar EMI som (om den inte hanteras rätt) kan försämra kommunikationen mellan närliggande styr- och feedbacksignaler, skada intilliggande mekaniska komponenter och ge upphov till olika störningar, samt andra suboptimala systembeteenden. (Bildkälla: Omron Automation and Safety)

Tänk på hur VFD fungerar för att förstå hur de kan resultera i suboptimala konstruktioner och orsaka problem i själva motorerna de driver samt annan närliggande utrustning. VFD:er gör, kort sagt, följande:

- Tar den sinusformade växelströmmen i nätet som ingång

- Liriktar (omformar) nätströmmen till likström

- Använder bipolära transistorer med isolerat styre (IGBT) för att växelrikta (ändra tillbaka till växelström) likströmmen - närmare bestämt till precist modulerade pulståg

I princip slår drivswitcharna av och på spänningen i en finhackad sekvens, vilket får motorn att rotera på samma sätt som när den tar emot en snyggt modulerad sinusvåg. Under denna form av körning - kallad pulsbreddsmodulering eller PWM - beror utgångshastigheten i slutändan på frekvensen för strömpulserna.

Tidigare VFD:er som utförde denna process via kiselstyrda likriktare (SCR) eller transistorer med bipolära övergångar (BJT) var långsammare som switchar än dagens IGBT-baserade VFD:er. Det är den högre frekvensen på IGBT-switchningen som möjliggör snabb och exakt motorstyrning. Men det är också det som kan orsaka problem i form av både ledningsbunden och utstrålad elektromagnetisk interferens (EMI) och radiofrekvensinterferens (RFI).

Effekter av VFD-brus på motorn, styrningar och själva enheten

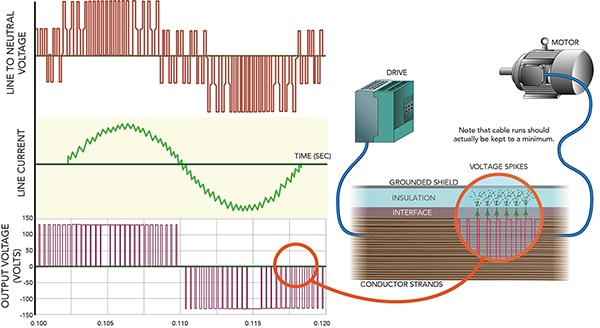

EMI-problem uppstår för att även när frekvensomriktaren driver en motor med låg hastighet, innebär det faktum att varje elektrisk puls är en fyrkantvåg med busspänningsamplitud, att effekten som skickas till motorn inkluderar rätt dramatiska dV/dt-lutningar för spänningen - uttryckt i μsek eller bråkdelar av μsek.

Tänk bara på en sådan punkt - den om reflekterade spänningsvågor. Vid start beter sig elmotorns statorlindningar som en induktor som gradvis bygger ett magnetfält och sedan befordrar strömmen. Kabeln som matar elektrisk effekt från VFD:n till motorn upplever då en impedansdiskrepans vid dess motorövergång. Här orsakar de ovannämnda överslängarna reflekterande vågor som får några av spänningsvågformens främre kanter i kabeln att studsa tillbaka (mot drivelektroniken) vid kabelns högimpedansanslutning mot motorn.

Reflekterade spänningsvågor uppstår från spänningsöverslängar som orsakas av PWM:ns dramatiska dV/dt.

En faktor som kan förvärra detta fenomen är överdrivet (eller i vissa fall oundvikligt) långa kablar som går från drivenheten till motorn. Långa kablar har hög induktans och ger större risker för spänningstoppar samt för sammansatta reflekterade vågor än kortare kablar. Sammansatta vågor är särskilt skadliga, eftersom dessa vågor (som har gått i fas) i praktiken bildar nya vågor som har summan av ursprungsvågornas originalspänning och -ström.

Figur 2: Fyrkantvågformen för VFD:ns elektriska pulser med busspänningsamplitud orsakar dramatiska dV/dt-spänningsstigningar som (om de inte hanteras rätt) i sin tur kan skapa olika elektromagnetiska problem. (Bildkälla: Design World)

Figur 2: Fyrkantvågformen för VFD:ns elektriska pulser med busspänningsamplitud orsakar dramatiska dV/dt-spänningsstigningar som (om de inte hanteras rätt) i sin tur kan skapa olika elektromagnetiska problem. (Bildkälla: Design World)

Tänk på att motorer, precis som VFD:er, också kan drabbas av skador från reflekterade vågor och spänningstoppar. Det är därför många av dagens automatiska installationer inkluderar växelriktardrivna motorer. Dessa motorer har statorlindningar med kraftig isolering och andra element för att öka den totala termiska prestandan och (i de flesta fall) tåligheten när de utsätts för spänningstoppar. Klassningarna är organiserade efter storleken på spänningsspiken och varaktigheten - med högre klassning för konstruktioner som involverar längre (mindre branta) stigtider. Naturligtvis kan även motorer som inte är byggda efter specifikationer för växelriktardrivning köras med en VFD. Användningen av dessa mindre robusta motorer bör dock i allmänhet begränsas till automatiserad utrustning med måttligt utmanande driftförhållanden. Alla sådana motorer som drivs av en VFD kan också komma att behöva korta kabelsträckor samt att ledningsreaktorer och andra skyddskomponenter läggs till.

Kablar till undsättning: speciellt utformade för VFD:er

Förutom att hota VFD:n kan sammansatta vågor i fas med tillräckligt hög spänning skada vanliga kablar som felaktigt används. Mer specifikt kan högspänningsspikarna som följer av VFD-funktionen fresta på, värma upp och till och med tränga igenom kabelisoleringen. För att förhindra detta problem, måste kabel som är särskilt utformad för att användas med VFD inkludera:

- Tjocka ledare klassade för att bära alla förväntade toppspänningar

- Tillräckligt tjocka gränssnitt och isolering av specialkonstruerad korsbunden polyeten eller polyvinylklorid (vilket i vissa fall är att föredra mindre)

- Skärmningar och andra element för att leda bort och jorda VFD-genererade spikar och brus

Figur 3: Alpha Wireskablar för VFD inkluderar korsbunden polyetenisolering för elektromagnetisk koronaresistans, låg kapacitans (även för längre kabellängder) och hög prestanda vid låg temperatur. (Bildkälla: Alpha Wire)

Figur 3: Alpha Wireskablar för VFD inkluderar korsbunden polyetenisolering för elektromagnetisk koronaresistans, låg kapacitans (även för längre kabellängder) och hög prestanda vid låg temperatur. (Bildkälla: Alpha Wire)

Ett kvantifierbart mått på en kabels motståndskraft mot reflekterande vågor är dess corona-ingångsspänning - ofta mätt i kV. Från fysiklektionerna minns vi att korona (kallat så för sin krona av svagt sken) är en plötslig jonisering av luft som omger en mycket lokal spänning. Denna jonisering kan (om den inte förhindras med tillräcklig isolering runt ledaren) generera ozon och olika nitrösa föreningar som snabbt kan förstöra en olämpligt infäst kabel. Därför bör tjockisolerad VFD-klassad kabel användas - kabel som uppfyller eller överträffar de konstruktionskrav som anges av VFD-leverantörer och långt överstiger NEC-standarderna (National Electric Code) för termoplastisk högvärmande nylonbelagd tråd (THHN). När VFD används utomhus eller på andra våta platser kan specialkonstruerade polyetenisoleringar vara de mest lämpliga. Se Digi-Keys artikel Rätt kabel för en industritillämpning för mer information om andra fenomen som påverkar VFD-drivna konstruktioner och deras kablar - inklusive inrusningsströmmar och common-mode-strömmar.

Bästa praxis för VFD-kablar

Förutom att hålla VFD-kabeln till minsta möjliga längd - kortare än 15 meter om möjligt - är det också nödvändigt att ordentligt jorda alla delar av en motordriven utrustning, inklusive styr- och maskinpaneler. Detta innebär att man använder ett gemensamt jordblock eller ett masterpotentialarrangemang som förhindrar de skadliga effekterna av jordslingor till följd av spänningspotentialer mellan olika maskinpunkter och jord. Det är särskilt sant när maskinåterkoppling bygger på spänningsreferensvärden som (om de inte skyddas från oavsiktliga strömmar genom jord) kan rapportera falska värden. Detta ämne beskrivs mer detaljerat i Digi-Keys artikel Mät småsignaler som rider ovanpå högspänningar och undvik sensorjordslingor.

I praktiken kommer många konstruktioner också att kräva komplettering av underkomponenter som filter, ferritringar på kabelsidan, motoraxeljordringar och skärmningar för att fullt ut bemästra EMI-störningar. Ett exempel: En enkel kompletterande del som ofta är nödvändig för VFD-installationer är en s.k. jordfläta. Denna platta komponent består av en flätad remsa av förtennad koppar med en ringkontakt i varje ände. När den används i en motorkonstruktion, förbinder jordflätorna drivningens skyddsjordskontakt (ingår i alla VFD) till jord och leder bort högfrekvent elektriskt brus till jord mycket effektivare än runda jordledningar. Dess relativt höga ytarea rimmar väl med hur växelström (särskilt vid höga frekvenser) tenderar att strömma till en ledares ytor, eller mot skinnet, och därav termen skinneffekt för att benämna detta fenomen.

Figur 4: Denna förtennade kopparjordfläta är korrosionsbeständig, flexibel och RoHS-kompatibel. Sådana flätor är användbara vid jordning av komponenter i VFD-installationer, eftersom de är utformade för att passa det sätt som högfrekvent brus tenderar att färdas på vid ledarytor. (Bildkälla: Falconer Electronics)

Figur 4: Denna förtennade kopparjordfläta är korrosionsbeständig, flexibel och RoHS-kompatibel. Sådana flätor är användbara vid jordning av komponenter i VFD-installationer, eftersom de är utformade för att passa det sätt som högfrekvent brus tenderar att färdas på vid ledarytor. (Bildkälla: Falconer Electronics)

En ytterligare nackdel behöver också nämnas: Förutom att skydda mot ledningsbunden EMI, måste konstruktionen också skydda mot kapacitivt kopplat brus som överförs vid höga frekvenser. Detta inkluderar brus som kan komma in i VFD-motorkretsen genom element som jordflätor och oskärmade motorkablar i metallkanaler, vilka båda enkelt leder EMI och genererar jordslingor. Ett annat område där kapacitivt kopplat brus måste mildras är mellan de VFD-drivna motorlindningarna och chassit till jord.

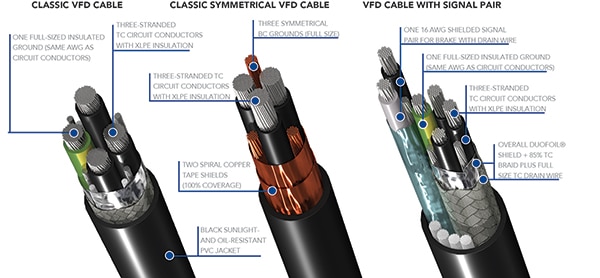

Figur 5: Här visas ett diagram från en nedladdningsbar PDF-handledning på digikey.com som jämför konstruktionen av tre utformningar på VFD-passande industrikabel. (Bildkälla:Belden Inc. )

Figur 5: Här visas ett diagram från en nedladdningsbar PDF-handledning på digikey.com som jämför konstruktionen av tre utformningar på VFD-passande industrikabel. (Bildkälla:Belden Inc. )

Slutsats

VFD:er finns i överflöd i tillämpningar i processektorer som HVAC, olja och gas, pumpar, kompressorer och värmepannor. VFD är också viktigt i många fristående industriella automationssystem som använder elmotorer för att köra rörliga axlar på transportörband, kvarnar, hissar och annan utrustning som kan dra nytta av förbättrad effektivitet.

För att lyckas använda dessa drivningar med framgång, måste hänsyn tas till deras potentiellt skadliga elektriska och elektroniska effekter på anslutna och närliggande komponenter och system. I praktiken kräver användning av VFD vanligtvis att specialiserade elektriska filter, kopplingsövergångar, jordningssystem och VFD-anpassade kablar används.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.