Additiv tillverkning: Från prototyp till produktion

Bidraget med av DigiKeys nordamerikanska redaktörer

2023-06-28

Additiv tillverkning, eller AM, är en del av en bredare trend mot digital tillverkning för snabba cykler vid prototypframtagning - och för att snabbare få produkter i produktion.

Fundera över prototypprocessen efter massanvändningen av 3D-CAD men innan 3D-utskrifter började användas. Ingenjörer använde 3D-CAD för att konstruera delar men exporterade därefter detaljerna till tvådimensionella ritningar. De senare lästes sedan av maskinoperatörer som programmerade CNC-maskiner (computer numerical control) för att tillverka delarna. Idag skickar digital tillverkning 3D-modeller direkt till maskiner (antingen CNC-verktygsmaskiner eller 3D-skrivare) för produktion. Helt automatiserade algoritmer styr utförandet av dessa delkonstruktioner. Det är en förmåga som kraftigt minskar fördröjningen mellan konstruktion och produktion av delar.

Digital tillverkning ökar även den information som är tillgänglig för ingenjörer avsevärt. I vissa fall kan konstruktioner som skickas till prototyp- och serietillverkningstjänster via webbportaler ge omedelbar återkoppling om tillverkningsbarhet och korrekta priser. På så sätt kan flera konstruktioner snabbt kostnadsberäknas innan framtagningen av prototyper ens påbörjats.

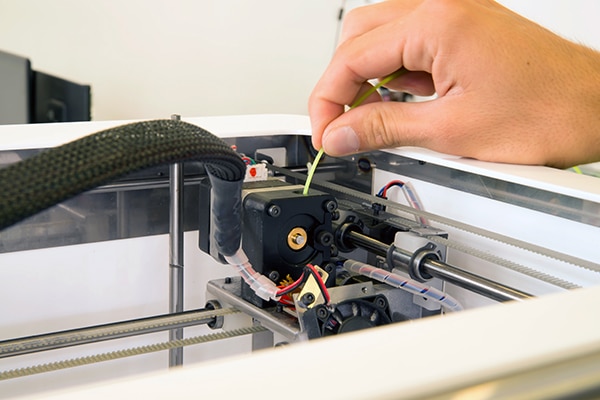

Figur 1: Alla typer av maskiner för additiv tillverkning (även de som baseras på FDM, som visas här) använder stegmotorer för kontrollerad och samordnad rörelse av extruderingsmunstycket (eller annat verktyg i änden för applicering) i 3D-utrymmet. Stegmotorer från NEMA 17 som klarar vridmoment upp till 42,3 Nm/cm. (Bildkälla: Dreamstime)

Figur 1: Alla typer av maskiner för additiv tillverkning (även de som baseras på FDM, som visas här) använder stegmotorer för kontrollerad och samordnad rörelse av extruderingsmunstycket (eller annat verktyg i änden för applicering) i 3D-utrymmet. Stegmotorer från NEMA 17 som klarar vridmoment upp till 42,3 Nm/cm. (Bildkälla: Dreamstime)

Additiv tillverkning är kärnan i sådana moderna versioner av iterativ direktkonstruktion. Additiv tillverkning gör det även möjligt att tillverka detaljer som är omöjliga att tillverka med konventionell bearbetning - till exempel ihåliga benliknande strukturer med invändiga galler. Möjligheten att snabbt skriva ut komponenter i termoplast (och till låg kostnad) kan ha en omvälvande inverkan på tidig framtagning av prototyper. Komponenterna kan användas som faktiska prototypdelar eller som verktyg för att fixera bearbetade delar eller för att gjuta kompositdelar. Den senaste utvecklingen med direktutskrift av högeffektiva metalldelar ger ännu fler möjligheter för framtagning av prototyper, produktion av produktionsverktyg och till och med direkttillverkning av delar för produktion i låga volymer.

Figur 2: Avancerad rörelsestyrning kan minimera fluktuationer i sinusvågorna i 3D-skrivarens axelmotorer för tystare och jämnare drift. Som exempel, några fristående kretsar för att driva tvåfasiga stegmotorer och optimerade rutiner för chopping används för att maximera rörelseprestanda, motorns vridmoment och effektivitet. (Bildkälla: Trinamic Motion Control GmbH)

Figur 2: Avancerad rörelsestyrning kan minimera fluktuationer i sinusvågorna i 3D-skrivarens axelmotorer för tystare och jämnare drift. Som exempel, några fristående kretsar för att driva tvåfasiga stegmotorer och optimerade rutiner för chopping används för att maximera rörelseprestanda, motorns vridmoment och effektivitet. (Bildkälla: Trinamic Motion Control GmbH)

Det finns många namn på egenutvecklade processer med additiv tillverkning, men alla processer faller inom en av de sju kategorierna för ISO-standarden avseende additiv tillverkning.

Extrudering av material vid 3D-utskrift: Materialet matas selektivt ut genom ett munstycke eller en öppning. Det vanligaste är att termoplastisk polymer är det material som extruderas och processen kallas vanligen FDM (filament deposition modelling). Nästan alla billiga 3D-skrivare och även många mer avancerade maskiner använder FDM.

Pulverbäddsfusion eller PBF: Värmeenergi från t.ex. en laser, en elektronstråle eller en plasmabåge fokuseras för att smälta och fusionera områden av pulvermaterial som finns på en pulverbädd.

Faktum är att den första formen av pulverbäddsfusion som utvecklades på 1980-talet kallades för selektiv lasersintring eller SLS. Till skillnad från vissa tekniker som används idag kunde selektiv lasersintring inte smälta pulver fullständigt ... så helt täta delar kunde inte tillverkas. Modern utrustning för pulverbäddsfusion smälter numera metallpulver fullständigt för att producera helt täta delar med kornstrukturer som är jämförbara med de hos smidda komponenter. De mekaniska egenskaperna hos delar tillverkade med selektiv lasersintring kan vara betydligt bättre än hos gjutna komponenter.

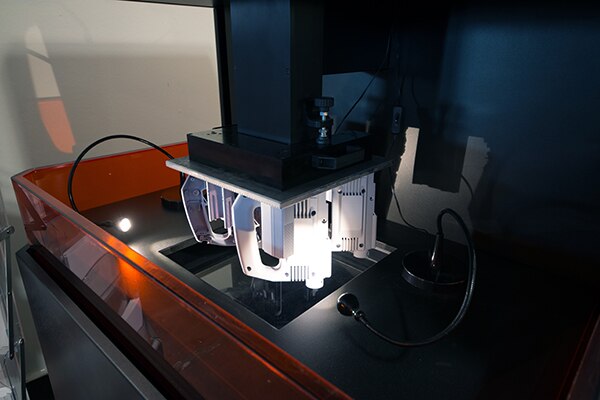

Fotopolymerisation i behållare: Flytande fotopolymer i en behållare härdas selektivt genom ljusaktiverad polymerisation. Denna process kallas ofta stereolitografi.

Bild 3: Stereolitografi (SLA) och digital ljusbehandling (DLP) är additiva tillverkningstekniker som används för att skapa modeller, prototyper, mönster och delar till produktion. (Bildkälla: Dreamstime)

Bild 3: Stereolitografi (SLA) och digital ljusbehandling (DLP) är additiva tillverkningstekniker som används för att skapa modeller, prototyper, mönster och delar till produktion. (Bildkälla: Dreamstime)

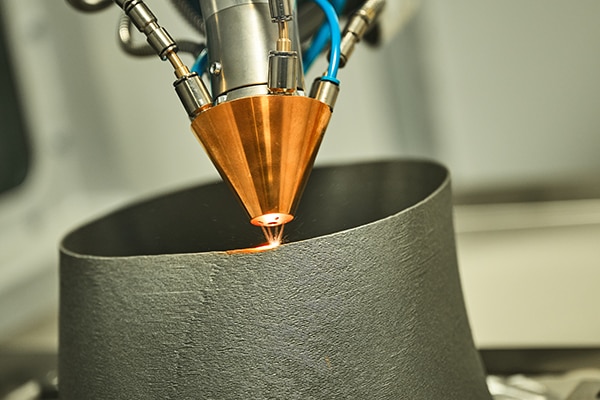

Applicering med riktad energi eller DED: Värmeenergi från en laser, en elektronstråle eller en plasmabåge fokuseras för att smälta och fusionera material medan det appliceras. Trådmatning eller pulver som man blåser på plats kan användas som råmaterial.

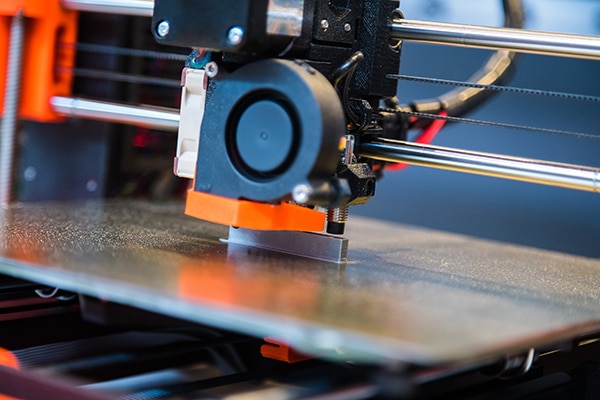

Figur 4: Linjära styrningar med runda skenor och synlig synkron remdrift är vanliga på 3D-skrivare för bord och även på mer sofistikerad utrustning. (Bildkälla: Dreamstime)

Figur 4: Linjära styrningar med runda skenor och synlig synkron remdrift är vanliga på 3D-skrivare för bord och även på mer sofistikerad utrustning. (Bildkälla: Dreamstime)

Applicering med bindemedel (binder jetting, BJ) och material (material jetting, MJ): I BJ-processer appliceras ett flytande bindemedel selektivt för att sammanfoga pulvermaterial. I MJ-processer däremot appliceras droppar av byggmaterialet selektivt med en process som är mycket lik bläckstråleskrivning.

Figur 5: Denna 3D-skrivare har ett större munstycke och är därför byggd runt en SCARA-robotarm. (Bildkälla: Dreamstime)

Figur 5: Denna 3D-skrivare har ett större munstycke och är därför byggd runt en SCARA-robotarm. (Bildkälla: Dreamstime)

Laminering av ark: Skivor av material sammanfogas för att bilda en del. Detta är den äldsta additiva processen där äldre maskiner skiktade och sammanfogade pappersprofiler för att skapa avancerade tredimensionella delar och liknar det sätt på vilket plywood tillverkas.

Gemensamma nämnare mellan utrustningar för olika typer av additiv tillverkning

Alla metoder med additiv tillverkning som beskrivs ovan bygger tredimensionella delar genom skiktning av tvådimensionella profiler - den ena ovanpå den andra. Vid strukturer med lager som har betydande överhäng eller detaljer som kan lossna, appliceras stödkonstruktionerna först och tas sedan bort efter byggnationen.

Medan extrudering av material baserat på FDM är den dominerande metoden för additiv tillverkning för allt från 3D-skrivare på hobbynivå till industriell framtagning av prototyper i plast, blir två processer allt vanligare vid tillverkning av metallkomponenter med hög hållfasthet av flyg- och rymdkvalitet. Dessa är följande:

- Pulverbäddsfusion (PBF) för små och helt färdiga detaljer

- Applicering med riktad energi (DED) för större detaljer som ofta kräver slutbearbetning

Figur 6: Utrustning för additiv tillverkning som används för att tillverka avancerade arbetsstycken i metall är servosystem med avancerade rörelsekomponenter och i vissa fall till och med direktdrivna motorer. Strukturer likt dessa gör det möjligt för operatörer att utnyttja precisionen hos byggmetoder baserade på laser. (Bildkälla: Dreamstime)

Figur 6: Utrustning för additiv tillverkning som används för att tillverka avancerade arbetsstycken i metall är servosystem med avancerade rörelsekomponenter och i vissa fall till och med direktdrivna motorer. Strukturer likt dessa gör det möjligt för operatörer att utnyttja precisionen hos byggmetoder baserade på laser. (Bildkälla: Dreamstime)

I takt med att alla typer av processer med additiv tillverkning har utvecklats har de kommit att använda automationer med många av samma lösningar. Till exempel finns ett brett utbud av avancerade automationskomponenter från Festo - inklusive elektromekaniska linjära ställdon med kulskruv eller remdrift - i maskiner med FDM som sträcker sig från hobbynivå till professionell utrustning samt mycket sofistikerad utrustning för SLS.

Friheter och begränsningar för konstruktioner med additiv tillverkning

En betydande fördel med delar för additiv tillverkning jämfört med subtraktiva processer som t.ex. maskinbearbetning är den större friheten att skapa olika former. Maskinbearbetade detaljer kan endast skapas där verktygsmaskinen kan placera sitt skär. Detta begränsar ofta den minsta radien för invändiga hörn, gör vissa överhängande detaljer utmanande och innebär att invändiga hålrum helt enkelt är omöjliga att uppnå med en enda komponent. Begränsningarna resulterar ofta i konstruktioner som sätts samman av flera komponenter som skruvas ihop vilket ökar tillverkningskostnaderna och vikten samtidigt som hållfastheten och tillförlitligheten minskar. Utan dessa begränsningar kan delar som tillverkas med additiva processer ofta konsolidera många komponenter vilket kraftigt minskar kostnaderna samtidigt som prestandan förbättras.

Generativ konstruktion är en process där algoritmer konstruerar komponenter genom att göra många små ändringar och simulera prestandan hos olika komponenter i en process som påminner mycket om evolution. Resultatet är former som normalt har en komplexitet som vida överstiger vad en mänsklig konstruktör skulle kunna skapa ... och är slående lika de strukturer som naturen har utvecklat.

Figur 7: Strukturer som skapas med generativ konstruktion förknippas ofta med additiv tillverkning, även om de ofta produceras med digital tillverkning och bearbetning av CNC-maskiner som har fem axlar. Programmet NASA Evolved Structures skapade de komponenter som visas här. NASA-teamet använde CNC-bearbetning eftersom bearbetade delar i mycket högeffektiva tillämpningar kan vara mer kapabla än varianter av additiv tillverkning. Det beror delvis på att (trots framsteg inom additiv tillverkning) bearbetade komponenter är föremål för mindre variationer i materialets egenskaper. (Bildkälla: NASA)

Figur 7: Strukturer som skapas med generativ konstruktion förknippas ofta med additiv tillverkning, även om de ofta produceras med digital tillverkning och bearbetning av CNC-maskiner som har fem axlar. Programmet NASA Evolved Structures skapade de komponenter som visas här. NASA-teamet använde CNC-bearbetning eftersom bearbetade delar i mycket högeffektiva tillämpningar kan vara mer kapabla än varianter av additiv tillverkning. Det beror delvis på att (trots framsteg inom additiv tillverkning) bearbetade komponenter är föremål för mindre variationer i materialets egenskaper. (Bildkälla: NASA)

Eftersom komponenterna blir alltmer avancerade, med organiska yttre former och inre galler och kanaler, kräver de digitala modellerna mer data. Åtgärder som rendering, skärning, generering av stödstrukturer och generering av maskinkod blir allt svårare att genomföra. De etablerade mosaikliknande filformaten (som representerar ytor som nät av plana trianglar) börjar bli besvärliga. En metod har varit att tillåta mesh-filer med tredimensionellt böjda trianglar så att ett mindre antal trianglar kan användas för att approximera en yta.

Ett mycket mer effektivt sätt att framställa sådan avancerad geometri är genom att använda underförstådd geometri, även om detta ännu inte är kompatibelt med de flesta CAD-program.

Additiv tillverkning möjliggör översyn av inre geometrier

Additiv tillverkning är oöverträffad i sin förmåga att skapa inre geometrier. Denna förmåga möjliggör lätta och höghållfasta strukturer med inre galler som liknar dem i ben och växtstammar vilka annars hade varit omöjliga. Förmågan gör det även möjligt att konstruera konsoliderade delar med funktioner som t.ex. interna kanaler, rör, grenrör, kylkanaler och värmeväxlare. Medan sådana komponenter konventionellt bearbetas och tillverkas av rör och plattor, vilket resulterar i konstanta diametrar och kanalbredder, är det med additiv tillverkning möjligt att variera profilerna. Funktioner som turbulatorer kan inkluderas för att öka värmeöverföringen.

Figur 8: Här visas ett bränslemunstycke för Aero LEAP från GE. (Bildkälla: GE)

Figur 8: Här visas ett bränslemunstycke för Aero LEAP från GE. (Bildkälla: GE)

Tänk på hur additivt tillverkade komponenter för flygindustrin har använts i flygplan i många år. Ett av de mest kända exemplen är bränslemunstycket Aero LEAP från General Electric som har varit i produktion sedan 2015. 18 komponenter ersattes med en enda konsoliderad komponent som har alla de avancerade inre kanaler som krävs.

Ytterligare användning av additiv tillverkning är turbopropmotorn Catalyst från General Electrics som slår samman mer än 800 konventionellt tillverkade delar till 12 additivt tillverkade delar. Motorn förväntas bli certifierad 2023.

Pulverbäddsfusion med laserstråle, eller PBF-L, är den mest etablerade och utvecklade metallprocessen för additiv tillverkning. Processen används för att tillverka GE:s motorkomponenter och den kan även tillverka högkvalitativa komponenter av polymer. Strukturens volym begränsas till cirka 400 × 400 × 800 mm på grund av behovet att upprätthålla ett jämnt gasflöde över byggområdet samt av kostnaden för att fylla bädden med pulver. Metallpulver är tungt och dessutom mycket dyrt i den kvalitet som krävs för en konsekvent fusion. Appliceringshastigheten för en enskild laser är upp till 20 cm3/h medan system med flera lasrar kan uppnå upp till 150 cm3/h för komponenter i aluminium. Det går att uppnå en god ytfinish som lämpar sig för färdiga delar. Ytkvaliteten beror på partikelstorleken för pulverråvaran, med partikeldiametrar ända ner till 5 µm.

Materialegenskaperna hos delar som tillverkas genom pulverbäddsfusion beror till stor del på styrningen av smältbassängen, där pulvermaterialet smälts samman till en solid del. Att styra smältbadet är i princip samma sak som att svetsa, och den grundläggande förståelsen bygger på många års forskning och utveckling inom svetsning. Svetsning med laser och elektronstråle har använts i mer än 50 år medan bågsvetsning har använts i mer än 100 år. Kunskapen gör det möjligt att tillverka delar med mycket förfinade kornstrukturer, ofta jämförbara med de mest högpresterande smidda komponenterna. Variationerna i processen är dock fortfarande något högre.

Sammanfattning

Även om det är mindre vanligt förekommande kan andra energistrålar än lasrar användas för pulverbäddsfusion. Pulverbäddsfusion med elektronstråle har fördelen att strålen kan styras med magneter i stället för att behöva mekaniskt styrda speglar. Detta innebär att något högre bygghastigheter kan uppnås, men ytfinishen är inte lika fin som i laserbaserade processer.

I andra änden av teknikspektrumet finns 3D-skrivare med öppen källkod som kan byggas hemma och till och med skriva ut sina egna komponenter - de blir i praktiken självreplikerande. Endast ett fåtal automationskomponenter, som t.ex. stegmotorer, måste köpas in medan alla mekaniska delar i konstruktionen kan tillverkas.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.