Hur man ansluter äldre system för fabriksautomation till Industry 4.0 utan störningar

Bidraget med av DigiKeys nordamerikanska redaktörer

2023-08-14

Fabriker förändras i takt med att Industry 4.0 och IIoT (Industrial Internet of Things) tar fart. Bland andra storskaliga automatiseringsfunktioner för Industry 4.0 omfattande kommunikation från maskin-till-maskin (M2M) till verkstadsgolvet. Detta skapar möjligheter för mer datainsamling och analys för att öka produktiviteten och förbättra effektiviteten.

Maskin-till-maskin-kommunikation har accelererat under de senaste åren men det är ändå inget nytt, det har varit en del av fabriksdigitaliseringen under många årtionden. Modern kabelansluten och trådlös teknik för maskin-till-maskin-kommunikation, som t.ex. industriellt Ethernet och WiFi, är smidigt och effektivt, men dess långa historia innebär att det finns många äldre nätverk på plats. Sådana nätverk använder äldre teknik, som t.ex. programmerbara logikstyrenheter (PLC), som överför data via kabelanslutna nätverk med seriell datateknik, som t.ex. RS-232 och RS-485.

I och med detta ställs fabrikschefer inför ett dilemma. Att behålla äldre kommunikationssystem innebär att man går miste om de produktivitetsfördelar som Industry 4.0 medför, men att uppgradera fabriken för att införa industriellt Ethernet är dyrt och stör verksamheten. Än värre är att många äldre maskiner styrs av en generation programmerbara logikstyrenheter som inte är kompatibla med nyare industriella Ethernet-protokoll, som t.ex. Ethernet/IP och ModbusTCP. Ändå kan dessa maskiner ha många års livslängd kvar. En industriell gateway kan vara en kostnadseffektiv interimslösning genom att agera brygga mellan den äldre infrastrukturen och stomnät med Ethernet när det fasas in.

Artikeln beskriver kortfattat fördelarna med ett nätverk med industriellt Ethernet och moderna industriella protokoll, för att förbättra fabrikens produktivitet och effektivitet. Därefter behandlas hur en industriell gateway kan erbjuda en snabb och enkel lösning för att överbrygga mellan äldre infrastruktur och stomnät med Ethernet. Artikeln presenterar två exempel på industriella gateways från Weidmüller och beskriver hur man använder dessa för att länka en programmerbar logikstyrenhet med seriell datateknik RS-232/RS-485 till ett stomnät med Ethernet/IP.

Kort historik om industriell automation

Digitalisering av fabriker kom igång på allvar när den programmerbara logikstyrenheten uppfanns år 1969. En programmerbar logikstyrenhet är en specialiserad typ av dator som kontinuerligt kör ett enda program. En stor fördel med programmerbara logikstyrenheter är dess faktiska programexekvering i realtid och med hög repeterbarhet. De är även relativt billiga, tillförlitliga och robusta. Ett bra exempel är SIPLUS från Siemens som har ett seriellt RS-485-gränssnitt (bild 1).

Figur 1: Programmerbara logikstyrenheter är stommen i fabriksautomation och är billiga, tillförlitliga och robusta. (Bildkälla: Siemens)

Figur 1: Programmerbara logikstyrenheter är stommen i fabriksautomation och är billiga, tillförlitliga och robusta. (Bildkälla: Siemens)

I början av fabriksautomationens era kopplade tillverkarna sina programmerbara logikstyrenheter till ett centralt övervakningssystem med hjälp av RS-232. Detta var en kabelansluten, seriell datalänk med en maximal kapacitet på några hundra Kbits/s som bäst. Den använde jordspänning för att representera "0" och ±3 till 15 V för att representera "1". RS-422 och RS-485 tog sedan kabelansluten kommunikation till en mer avancerad nivå med differentiell signalering via en partvinnad kabel. Systemen tillät en styrenhet att övervaka upp till 32 programmerbara logikstyrenheter och erbjöd en datahastighet på upp till 10 Mbits/s på ett avstånd upp till 1 200 m.

Det är viktigt att notera att RS-232 och RS-485 är standarder som specificerar det fysiska lagret (PHY); de specificerar inte kommunikationsprotokollet. Inom sektorn för industriell automation har flera protokoll utvecklats för att köras i det fysiska lagret för RS-232 eller RS-485. Exempel på dessa är Modbus RTU (Remote Terminal Unit), Modbus ASCII (American Standard Code for Information Interchange), DF1-CIP (Common Industrial Protocol), DF1-PCCC (Programmable Controller Communication Commands), PPI (Point-to-Point Interface protocol), DirectNET, CCM (Coprocessing Communication Module) och HostLink. Protokollen har utvecklats och stöds av många tillverkare av programmerbara logikstyrenheter.

Programmerbara logikstyrenheter visade sig vara ett robust, tillförlitligt och flexibelt sätt att införa automation på verkstadsgolvet, och RS-485 och dess tillhörande industriella protokoll erbjöd en billig nätverksteknik som var enkel att installera. Idag används programmerbara logikstyrenheter vanligtvis för att styra hela produktionslinjer, och de flesta industriella automationslösningarna använder någon typ av programmerbar logikstyrenhet. Många tusen automatiserade installationer i fabriker är baserade på respekterade nätverk med RS-232 och RS-485.

Ethernet kommer in i fabriken

Men, sedan sekelskiftet har Ethernet varit den mest tillgängliga och beprövade lösningen för ett modernt fabriksnätverk. Det är det mest använda kabelanslutna nätverksalternativet med omfattande stöd från leverantörer. Ethernet använder vanligtvis TCP/IP (en del av Internet Protocol-serien) för routning och transport, för att säkerställa interoperabilitet i molnet, en förmåga som går långt utöver tekniken med RS-232 och RS-485.

"Industriellt Ethernet" beskriver Ethernet-system som är anpassade för fabriksbruk. Sådana system kännetecknas av robust hårdvara och mjukvara av industriell standard. Industriellt Ethernet är en beprövad och mogen teknik för fabriksautomation som gör det möjligt för en fjärrövervakare att enkelt komma åt drivenheter, programmerbara logikstyrenheter och I/O-enheter på fabriksgolvet. Infrastrukturen använder vanligtvis linje- eller ringtopologier eftersom dessa bidrar till att förkorta kabelsträckorna (vilket minskar effekterna av elektromagnetiska störningar (EMI)), minskar latensen och bygger in en viss grad av redundans.

Kommunikationsmekanismen för vanligt Ethernet är känsligt för störningar och förlorade paket, vilket ökar fördröjningen och gör den olämplig för de krav på nära realtid som ställs av snabba och synkroniserade produktionslinjer. En sådan miljö kräver ett deterministiskt protokoll för att säkerställa att instruktioner för maskiner kommer fram i tid, varje gång, oavsett hur hög belastningen på nätverket är.

För att övervinna denna utmaning kompletteras hårdvaran för industriellt Ethernet med anpassad mjukvara. Det finns flera beprövade protokoll för industriellt Ethernet, inklusive Ethernet/IP, ModbusTCP och PROFINET. Alla är utformade för att säkerställa en hög nivå av determinism för tillämpningar inom industriell automation.

Vanligt Ethernet omfattar lagren PHY, datalänk, nätverk och transport (som använder antingen TCP/IP eller UDP/IP som transport) och kan ses som en kommunikationsmekanism som tillhandahåller effektivitet, snabbhet och mångsidighet. Protokoll för industriellt Ethernet, t.ex. PROFINET, använder däremot applikationslagret i stacken för industriellt Ethernet (figur 2).

Figur 2: Här visas mjukvarustacken för industriellt Ethernet. Protokoll för industriellt Ethernet som t.ex. PROFINET arbetar i applikationslagret. (Bildkälla: PROFINET)

Figur 2: Här visas mjukvarustacken för industriellt Ethernet. Protokoll för industriellt Ethernet som t.ex. PROFINET arbetar i applikationslagret. (Bildkälla: PROFINET)

Se ”Konstruktion av robusta IoT-tillämpningar med kraft- och datanätverk baserat på industriellt Ethernet”, för mer information.

En inkörsport till Industry 4.0

Att uppdatera äldre fabriksutomationssystem som har RS-232 och RS-485 till industriellt Ethernet är avskräckande för konstruktörer. En stor fabrik kan ha tusentals programmerbara logikstyrenheter och tiotals kilometer kablage. De kostnader och störningar som uppstår när gamla system byts ut mot nya är inte lönsamma för många företag. Men, utan uppgradering kommer en produktionsanläggning inte att kunna dra nytta av de produktivitetsvinster som utlovas av industriellt Ethernet.

En strategi för att begränsa kostnader och störningar är att satsa på ett stomnät med industriellt Ethernet samtidigt som man behåller äldre seriella bussar, programmerbara logikstyrenheter och maskiner. När maskiner efter hand byts ut eller när nya maskiner tillförs fabriken kan de specificeras så att de är kompatibla med stomnätet för Ethernet. På så sätt kan fabriken gradvis uppdateras till de senaste kommunikationsstandarderna utan produktionsavbrott eller större kassaflödesproblem.

En sådan strategi skapar dock en diskontinuitet mellan nätverk med RS-232/RS-485 och industriellt Ethernet. Diskontinuiteten kan överbryggas med hjälp av gateways för industriell kommunikation, som t.ex. 7940124932 eller 7940124933 från Weidmüller (figur 3). Respektive gateway är en lösning som ger ett kostnadseffektivt sätt att flytta data mellan programmerbara logikstyrenheter och kringutrustning, med olika protokoll och utan att behöva lägga till kablage eller fler gateways.

Gateways från Weidmüller har två Ethernet-portar och antingen två eller fyra seriella portar (modell 7940124932 respektive 7940124933). De har stöd för EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP och S7comm (ett protokoll för industriellt Ethernet från Siemens) på upp till 10 Mbit/s. Ethernet-portarna använder en RJ45-kontakt med 8 stift. På den seriella sidan kan en gateway hantera serieprotokollen Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM och HostLink. Observera att även om det seriella stödet är för standarder med RS-232/RS-485 sker den seriella inmatningen till en gateway via RJ45-kontakten med 8 stift av Ethernet-typ snarare än av typen RS-232/RS-485. Denna gateway är kompatibel med programmerbara logikstyrenheter från Automation Direct, GE, Rockwell Automation, Schneider och Siemens. DIN-skena kan användas för montering av gateways och de arbetar i ett temperaturområde på 0 till 55 ˚C med en ingångspänning på 12-24 V.

Figur 3: Gatewayen 7940124933 för industriell kommunikation överbryggar klyftan mellan industriellt Ethernet och upp till fyra seriella nätverk med RS-232/RS-485. Version 7940124932 har stöd för två serieportar. (Bildkälla: Weidmüller)

Figur 3: Gatewayen 7940124933 för industriell kommunikation överbryggar klyftan mellan industriellt Ethernet och upp till fyra seriella nätverk med RS-232/RS-485. Version 7940124932 har stöd för två serieportar. (Bildkälla: Weidmüller)

När en gateway från Weidmüller har konfigurerats via en webbläsare, krävs ingen annan utrustning för att överföra seriell data formaterad för ett av de serieprotokoll med RS-232/RS-485 som stöds, till något av de industriella Ethernet-protokollen som stöds, eller vice versa. Data kan överföras till och från alla portar i valfri kombination utan att någon kod för den programmerbara logikstyrenheten behöver ändras.

Kom igång med industriella gateways

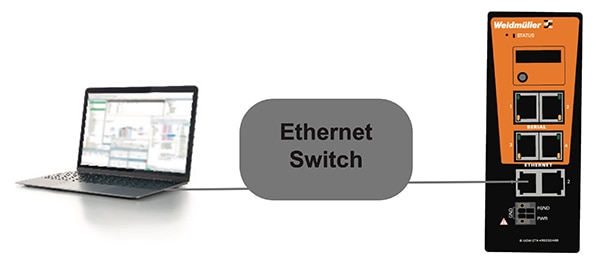

För att konfigurera en gateway från Weidmüller behöver du bara ansluta enheten till en Ethernet-switch och sedan koppla in en PC på den andra sidan av switchen (figur 4). När detta är gjort kan gatewayen anslutas till en strömförsörjning på 12-24 V. PC:n kan sedan användas för att logga in i ett webbläsarfönster där den huvudsakliga dialogen för en gateway visas. Dialogrutorna förenklar därefter installationen av det industriella Ethernet-nätverket, liksom tillägget av Ethernet- och seriella nätverksenheter till gatewayen. Slutligen ställs serieportarna för en gateway in så att de matchar serieportskonfigurationen för den anslutna styrenheten.

Bild 4: Installation av en industriell gateway innebär att enheten ansluts till en Ethernet-switch och en strömförsörjning, en PC ansluts till switchen och att den konfigureras via en webbläsare. (Bildkälla: Weidmüller)

Bild 4: Installation av en industriell gateway innebär att enheten ansluts till en Ethernet-switch och en strömförsörjning, en PC ansluts till switchen och att den konfigureras via en webbläsare. (Bildkälla: Weidmüller)

Nyckeln till kommunikationsförmågan mellan enheter som använder olika protokoll i en gateway är användningen av "taggdata”. Överföringen av taggdata mellan olika anslutna enheter möjliggörs av en gateway.

Taggar är viktiga vid programmering av moderna programmerbara logikstyrenheter. Taggar är namn som tilldelas variabler av vilken typ som helst som lagras i minnet på en programmerbar logikstyrenhet. Några exempel på tagg-namn är: "#DATETIME", "HEARTBEAT" och "Switch_Group1_IP". Taggarna lagras i en taggdatabas i minnet på den programmerbara logikstyrenheten.

I taggdatabasen lagras alla funktionsblock (t ex reläer, timers och räknare) och programvariabler (t ex ett timervärde som heter "Transmitter_ RF_ Mute_Timer") samt alla andra objekt som taggade variabler med attribut som initialvärde, flyttal, strängar, heltal, Booleanska värden (på/av), ASCII-text, diskreta in- och utgångar. Metoden med taggar möjliggör en mer effektiv metod för mer komplicerad programmering, men kräver (som med andra strukturerade programmeringsspråk) att utvecklaren tilldelar taggar till variablerna samt datatyp innan de används i programmet. Datamatriser kan även de definieras i taggdatabasen.

För varje programmerbar logikstyrenhet som är ansluten till en gateway måste utvecklaren ange de taggar från vilka data ska läsas, och de taggar till vilka denna data sedan ska skrivas. Detta kräver först att taggarna från varje gateway-ansluten programmerbar logikstyrenhet programmeras in i denna gateway innan den kan använda dem för kommunikation över hela nätverket.

Det görs från den gateway-anslutna PC:n via Ethernet-switchen. Genom att klicka på symbolen "Lägg till tagg" i konfigurationsfönstret aktiveras en dialogruta där utvecklaren kan ange taggnamn, datatyp, adress och annan relaterad information om så krävs. Det är även möjligt att påskynda arbetet genom att importera taggar från en .csv-fil (figur 5).

Bild 5: Dialogruta vid programmering av en gateway från Weidmüller med en programmerbar logikstyrenhet med taggegenskaper. Taggar är namn som tilldelas variabler av vilken typ som helst som lagras i minnet på en programmerbar logikstyrenhet. (Bildkälla: Weidmüller)

Bild 5: Dialogruta vid programmering av en gateway från Weidmüller med en programmerbar logikstyrenhet med taggegenskaper. Taggar är namn som tilldelas variabler av vilken typ som helst som lagras i minnet på en programmerbar logikstyrenhet. (Bildkälla: Weidmüller)

När taggar för alla anslutna enheter har angetts är nästa steg att skapa en "taggkarta". Med hjälp av en taggkarta kan en gateway läsa data i registret på en programmerbar logikstyrenhetskälla och skriva till rätt destinationsenhet. Data i registren är i själva verket kommunikationens nyttolast. Nyttolasten extraheras från källtaggen med hjälp av protokollet för den programmerbara logikstyrenhetskällan och levereras sedan till gateway-minnet för överföring till destinationstaggen med hjälp av destinationsenhetens protokoll. Det är inte avgörande att käll- och destinationstaggarna har samma datatyp.

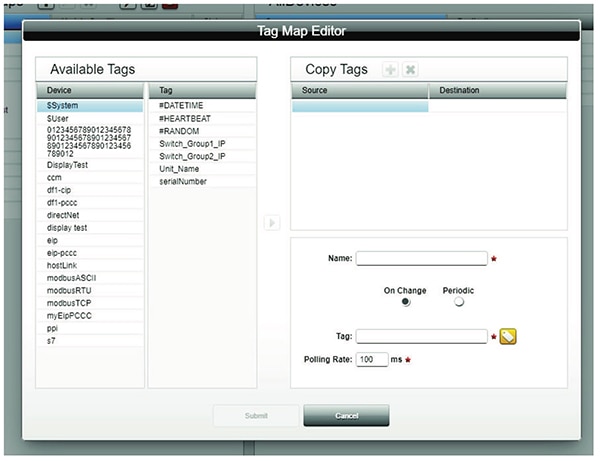

Skapandet av taggkartan utförs än en gång från den PC som är ansluten till Ethernet-switchen via symbolen "Lägg till taggkarta", som öppnar dialogrutan i Tag Map Editor (figur 6). Respektive programmerbar logikstyrenhet som är ansluten till nätverket behöver sin egen taggkarta. I dialogrutan väljs målenhet och respektive tagg som ska användas som datakälla "mappas" till en datadestination. Processen upprepas därefter för alla anslutna enheter.

Figur 6: För varje ansluten programmerbar logikstyrenhet gör Tag Map Editor det möjligt att mappa varje taggdatakälla till en datadestination. Processen upprepas för alla anslutna enheter. (Bildkälla: Weidmüller)

Figur 6: För varje ansluten programmerbar logikstyrenhet gör Tag Map Editor det möjligt att mappa varje taggdatakälla till en datadestination. Processen upprepas för alla anslutna enheter. (Bildkälla: Weidmüller)

Det sista steget i processen är att aktivera taggkartan för att initiera kommunikation mellan de käll- och destinationstaggar som finns på nätverksenheter. Ett visningsprogram för taggkarta på PC:n gör det möjligt att kontrollera att rätt källdata är på väg till rätt destination.

Sammanfattning

Industry 4.0 ökar produktiviteten och effektiviteten inom tillverkningsindustrin. Det kräver dock ny infrastruktur för industriellt Ethernet, som är dyr och störande för verksamheten att installera. Som framgår möjliggörs en stegvis introduktion av Industry 4.0 med industriella gateways genom att överbrygga klyftan mellan befintliga nätverk med RS-232/RS-485 och det gradvisa införandet av infrastruktur för industriellt Ethernet. Med hjälp av dessa lösningar kan utrustning och nätverk uppgraderas gradvis under månader eller år, med minimala störningar.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.