Vad är viktigt att tänka på när man väljer utrustning för industriell automation?

Bidraget med av DigiKeys nordamerikanska redaktörer

2024-08-28

Bästa möjliga val för industriell automationsutrustning som t.ex. motorer, frekvensomriktare och kommunikationsmoduler kräver noggrannt beaktande av detaljer. Det finns exempelvis många skillnader mellan NEMA (National Electrical Manufacturers Association) i Nordamerika och IEC (International Electrotechnical Commission) i Europa när det gäller klassificeringar för motorer och drivsystem.

När du väljer motorer, drivsystem och styrenheter måste du bland annat ta hänsyn till in- och utspänning och toleranser, önskat varvtalsområde och reglerbehov, krav på vridmoment, acceleration, bromscykler, speciella behov som t.ex. snabb respons på varvtal eller vridmoment samt miljöfaktorer, inklusive termisk hantering.

Kommunikationsbehoven varierar beroende på var i hierarkin den industriella styrutrustningen befinner sig. För den nivå som ligger närmast fabriksgolvet kan protokoll som t.ex. IO-Link användas för intelligenta givare och ställdon. EtherCAT, PROFINET, Modbus samt andra protokoll kan ansluta rörelse, säkerhetskomponenter, I/O och bildsystem.

För fabriksautomationens högsta nätverksnivå används ofta Ethernet/IP för att ansluta till olika automationsstyrenheter, programmeringsgränssnitt och molnet, samt ett protokoll som t.ex. DisplayPort för att ansluta till gränssnitt mellan människa och maskin (HMI). Däremellan kan kombinationer av Ethernet/IP, EtherCAT och andra protokoll länka fabriksgolvets fältnivå till drift- och styrnivåer.

Detaljerna är för många för att göra dem rättvisa i en enda diskussion. Istället presenterar den här artikeln ett antal riktlinjer att ta i beaktande när man specificerar motorer, drivsystem och kommunikationsmoduler, tillsammans med exempel på tillämpningar, hårdvara och protokoll från Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial samt Schneider Electric.

Flytta fokus

Motorer och drivsystem är en röd tråd i många industriella automationssystem. Som utgångspunkt för den här diskussionen är det bra att se var motorns verkningsgrad passar in för ett vidare beaktande gällande prestanda för industriella automationssystem och hur fokus flyttas.

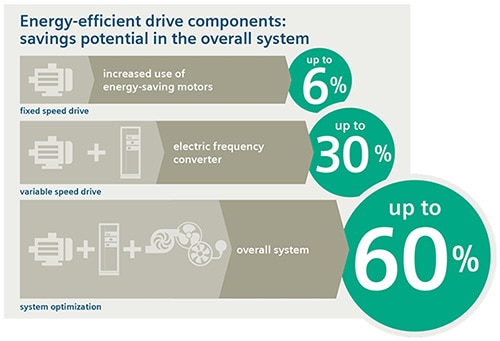

Genom att använda motorer med högre verkningsgrad kan energibesparingar på upp till 6 % uppnås. Det är bra. Men om man lägger till ett drivsystem med hög verkningsgrad tillsammans med stödkomponenter kan energibesparingarna öka med upp till 30 %.

Något som verkligen förändrar spelreglerna är när fokus flyttas till övergripande optimering av systemet. Om man tar hänsyn till alla mekaniska komponenter och lägger till kommunikation för att ansluta IIoT (Industrial Internet of Things), inklusive drift- och anläggningsnivåer och slutligen företagsnivå, samt molnet, kan det leda till energibesparingar på upp till 60 % samt högre produktivitet (figur 1).

Figur 1: Ökande integrations- och kommunikationsnivåer leder till energibesparingar och högre produktivitet. (Bildkälla: Siemens)

Figur 1: Ökande integrations- och kommunikationsnivåer leder till energibesparingar och högre produktivitet. (Bildkälla: Siemens)

Miljömässigt hållbar utformning av motorsystem

Del 2 i IEC 61800-9, "Miljömässigt hållbar utformning av motorsystem - Bestämning och klassificering av verkningsgrad", kan vara en viktig utgångspunkt. Istället för att enbart fokusera på motorns verkningsgrad beskriver den en rad prestandafaktorer på högre nivåer för "system som drivs av elektriska motorer". Frekvensomriktare betraktas som en komplett drivmodul (CDM) som inkluderar växelströmsingångens "matningssektion", en "basdrivmodul" (BDM), som t.ex. en frekvensomriktare, och "hjälpfunktioner" som inkluderar in- och utgångsfilter, linjedrosslar och andra stödkomponenter.

Standarden definierar även ett drivsystem (Power Drive System) som en komplett drivmodul plus motor. Längre upp i hierarkin beskriver standarden motorsystemet som drivsystemet plus utrustning för motorstyrning, som t.ex. kontaktorer.

På den högsta nivån finns den utökade produkten, eller det övergripande systemet i figur 1, som lägger till mekanisk drivutrustning som t.ex. en överföring eller maskin för belastning. För en mer detaljerad genomgång av verkningsgrad enligt standarden IEC 61800-9-2, läs artikeln "Vilka är de olika typerna av industriella motorstyrningar med justerbar hastighet?"

Utgångspunkten för att specificera "system som drivs av elektriska motorer" är motorn.

Motorn spelar roll

Elektriska motorer kan vara mycket effektiva enheter om de specificeras och används på rätt sätt. Maskinkonstruktörer har därför en viktig uppgift när de specificerar motorer.

IEC uttrycker motoreffekten i kilowatt (kW), medan NEMA använder hästkrafter (hk), som lätt kan jämföras. IEC och NEMA använder dock olika beräkningar för verkningsgrad och verkningsgraden kan, för samma motorkonstruktion, vara något högre enligt standarden IEC jämfört med standarden NEMA.

Den faktiska verkningsgraden för motorn är starkt kopplad till det specifika användningsfallet. Därför diskuteras standarder för motorers verkningsgrad ofta i termer av minskade energiförluster snarare än absolut verkningsgrad.

Enligt IEC 60034-30-1 finns det fem klassificeringar för motorers verkningsgrad, från IE1 till IE5. Energiförlusterna minskar med 20 % mellan klassificeringarna. Det innebär att en motor med klassificeringen IE5 "Ultra Premium" har 20 % lägre förluster än en motor klassificerad som IE4 "Super Premium". Det finns mer att ta i beaktande. I vissa fall sjunker effektfaktorn (PF) för motorer med högre verkningsgrad.

I Nordamerika har NEMA färre klassificeringar av verkningsgrad, vilka är minst lika viktiga. NEMA tar motorers servicefaktorer (SF) i beaktande vilket inte finns med i IEC-standarderna. En motor klassificerad enligt NEMA med en servicefaktor på 1,15 kan köras kontinuerligt med 115 % av sin nominella kapacitet, även om motorn går varmare, vilket kan leda till minskad livslängd för lager och isolering.

Istället för servicefaktor har IEC tio drifttyper eller servicefaktorer (S1 till S10) som baseras på faktorer som t.ex. kontinuerlig eller intermittent drift, hastighetsvariationer och användning av broms.

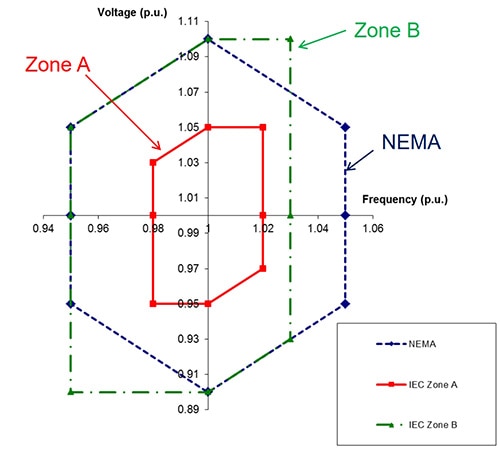

Driftspänning och frekvensområden skiljer sig åt hos NEMA och IEC, men båda uttrycks som storheter "per enhet" (p.u.). I systemet för per enhet uttrycks kvantiteter som bråkdelar av basvärdet. NEMA identifierar en rad olika motorspänningar och frekvenser. IEC identifierar två "zoner" (figur 2).

Figur 2: Jämförelse av områden för industriell växelspänning och frekvens enligt NEMA och IEC. (Bildkälla: NEMA)

Figur 2: Jämförelse av områden för industriell växelspänning och frekvens enligt NEMA och IEC. (Bildkälla: NEMA)

Öka verkningsgraden för drivsystemen

Motorstyrningar är per definition viktiga delar av verkningsgraden hos drivsystem enligt IEC 61800-9-2. De kan klassificeras på flera olika sätt, som t.ex. motorspänning, effektnivå, rörelsetyper, tillämpningar som stöds osv. Rörelsetyperna kan klassificeras som kontinuerliga eller diskontinuerliga. De kan vidare kategoriseras som låg-, medel- eller högpresterande baserat på den maximala effekt som krävs.

Olika typer av enheter stödjer olika behov hos systemen. Servodrivsystem och servomotorer är väl lämpade när det krävs snabb acceleration, inbromsning och exakt lägespositionering i tillämpningar som t.ex. robotteknik. Mjukstartare lämpar sig för kontinuerlig drift, som t.ex. transportband som drar nytta av jämn start och inbromsning. Frekvensomriktare används i en mängd olika industrimaskiner.

Vissa produktfamiljer av frekvensomriktare är optimerade för drift för exempelvis pumpning, ventilering, komprimering, förflyttning eller bearbetning. Den universiella drivsystemserien SINAMICS G120 från Siemens finns med effekter från 0,55 till 250 kW (0,75 till 400 hk) för användning i allmänna industriella tillämpningar inom fordons-, textil- och förpackningsindustrin.

Modellen 6SL32203YE340UF0 använder ström med tre faser och har ett driftspänningsområde på 380 till 480 VAC +10/-20 %. I Europa är den specificerad för drift med 400 V med motorer från 22 till 30 kW och i Nordamerika för 480 V för motorer från 30 till 40 hk (figur 3).

Figur 3: Frekvensomriktaren kan användas med motorer på 22-30 kW, beroende på driftspänning. (Bildkälla: DigiKey)

Figur 3: Frekvensomriktaren kan användas med motorer på 22-30 kW, beroende på driftspänning. (Bildkälla: DigiKey)

Frekvensomriktare är inte den enda lösningen för en effektiv utformning av drivsystem. Artikeln "Vilka stödkomponenter krävs för att maximera effekten vid användning av frekvensomriktare och varvtalsreglerare? - Del 1" går igenom några av de obligatoriska stödkomponenterna.

Kommunikation och optimering av system

Även om motorer och frekvensomriktare finns på fabriksgolvet för nivå 1, eller fältnivån, befinner de sig inte på den lägsta nivån i kommunikationshierarkin för Industry 4.0. Denna position tillfaller funktioner som t.ex. givare och ställdon på nivå 0. Dessutom finns det flera nivåer ovanför fältnivån. Snabb och effektiv kommunikation uppåt och nedåt i kommunikationshierarkin till molnet är nödvändigt för att maximera den övergripande verkningsgraden, produktiviteten och hållbarheten för fabriker med Industry 4.0. Anslutningen till molnet underlättas av protokoll som t.ex. (figur 4):

- uOPC PubSub Bridge som sammanför flera dataströmmar från tekniska driftsystem (OT).

- MOTT BRoker som tar emot meddelanden och vidarebefordrar dem till användare baserat på meddelandets ämne.

Figur 4: Alla nivåer i kommunikationshierarkin för Industry 4.0 har möjlighet att ansluta direkt till molnet. (Bildkälla: OPC Foundation)

Figur 4: Alla nivåer i kommunikationshierarkin för Industry 4.0 har möjlighet att ansluta direkt till molnet. (Bildkälla: OPC Foundation)

Nivå 1 innefattar mer än drivsystem och motorer. Masterenheter för fältbussen (FMU) kan underlätta kommunikationen och förenkla integrering av frekvensomriktare och andra enheter. Masterenheter för fältbuss finns tillgängliga för olika protokoll som t.ex. PROFINET, PROFIBUS, DeviceNet, CANopen etc. Användningen av masterenheter för fältbussen kan möjliggöra anslutningar oavsett tillverkare.

Modellen AFP7NPFNM från Panasonic är en masterenhet för fältbussen PROFINET. Den levereras med integrerade funktionsbibliotek i programvaran för programmering, vilket minskar den tid som krävs för att utveckla tillämpningsspecifika lösningar avsevärt.

Nivå 0 för givare, ställdon och säkerhet

För att öka drivsystemets vinster avseende energibesparingar från frekvensomriktare krävs att anslutningsmöjligheterna flyttas till nivå 0. Genom att integrera givare, ställdon och säkerhetsanordningar som t.ex. ljusridåer på nivå 0 kan förbättringarna av verkningsgrad förbättras avsevärt och energibesparingarna kan öka med mer än 30 %.

Vanliga protokoll som används för att ansluta funktioner till nivå 0 är DeviceNet, HART, Modbus och IO-Link. IO-Link är ett punkt till punkt-protokoll som ansluter givare och ställdon till styrenheter på högre nivå. Den finns som kabelansluten eller trådlös standard och används i allt högre grad inom Industry 4.0 som ett kostnadseffektivt alternativ.

Masterenheterna NX-ILM400 för IO-Link från Omron kan blanda vanliga in-/utgångar med synkrona dito för hög hastighet. De digitala vanliga in-/utgångarna har 16 anslutningar per enhet med ett urval av (figur 5):

- Fyra givaranslutningar med tre ledare samt strömförsörjning

- Åtta ingångar för kontaktdon med två ledare eller utgångar för ställdon

- Sexton anslutningar för givare med en ledare och ställdon anslutna till en gemensam strömförsörjning

Figur 5: Masterenheten IO-Link stödjer synkrona in-/utgångar med normal och hög hastighet. (Bildkälla: Omron Automation)

Figur 5: Masterenheten IO-Link stödjer synkrona in-/utgångar med normal och hög hastighet. (Bildkälla: Omron Automation)

Nivå 2 för drivsystem och därefter

Kommunikation på högre nivåer kan bidra till att förbättra verksamheten på fältet, och den är obligatorisk för att maximera organisationens effektivitet och produktivitet. För att nå från nivå 2 upp till nivå 3, 4 samt molnet krävs protokoll som t.ex. Ethernet/IP, EtherCAT och Modbus TCP/IP.

Utrustning som kan användas för att göra dessa anslutningar är programmerbara logiska styrenheter (PLC) eller industridatorer (IPC). Programmerbara logiska styrenheter är datorer som är optimerade för industriell automation och styrning. I en typisk tillämpning övervakar en programmerbar logisk styrenhet indata från maskinen och relaterade givare, fattar beslut baserat på programmeringen och skickar ut styrdata.

Även om industridatorer kan utföra funktioner som programmerbara logiska styrenheter kan är de mer generella. De kör ett operativsystem som exempelvis Linux eller Windows, vilket ger dem tillgång till en mängd olika programvaruverktyg, och är vanligtvis anslutna till ett gränssnitt mellan människa och maskin (många programmerbara logiska styrenheter kan även anslutas till grässnitt mellan människa och maskin). Programmerbara logiska styrenheter tenderar att vara inriktade på maskiner, medan industridatorer har mer operativa funktioner.

Skillnaderna mellan programmerbara logiska styrenheter och industridatorer håller på att suddas ut. Den programmerbara logiska styrenheten 1069208 från Phoenix Contact kör till exempel operativsystemet Linux. Precis som traditionella programmerbara logiska styrenheter kan den programmeras med hjälp av symboliska flödesscheman (SFC), stegdiagram (LD), funktionsblockdiagram (FBD) och strukturerad text (ST). Den har tre oberoende gränssnitt för Ethernet och kan anslutas till PROFICLOUD.

Schneider Electric har IIoT Edge Box HMIBMIEA5DD1E01 för tillämpningar som kan dra nytta av en industridator. Konstruktionen utan fläkt innehåller processorn Intel Atom Apollo Lake E3930 med dubbla kärnor som körs på 1,8 GHz. Den har möjlighet att utökas med mini PCIe och har nio kommunikationsportar (figur 6).

Figur 6: Industridator utan fläkt som kan utökas med mini PCIe och flera olika kommunikationsalternativ. (Bildkälla: Schneider Electric)

Figur 6: Industridator utan fläkt som kan utökas med mini PCIe och flera olika kommunikationsalternativ. (Bildkälla: Schneider Electric)

Sammanfattning

Artikeln ger en kort översikt över några vägledande riktlinjer som konstruktörer bör ta i beaktande när de specificerar motorer, drivsystem och kommunikationsmoduler för installationer enligt Industry 4.0. Den är långt ifrån uttömmande. Den är avsedd att ge en tankeställare och tillhandahålla några hjälpmedel för vidare undersökning.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.