Grundprinciper för IO-Link och hur det kan användas för att möjliggöra industriellt IoT

Bidraget med av DigiKeys nordamerikanska redaktörer

2020-01-15

Tillverkare och anläggningschefer blir allt mer medvetna om den potential som sakernas internet (IoT) och det industriella sakernas internet (IIoT) har att sänka kostnaderna, förbättra processerna och säkerheten och leda till högre utrustningstillgänglighet och slutproduktkvalitet. För att utnyttja den här potentialen behöver driftingenjörer och tekniker på plats tillgång till ett sätt att effektivt distribuera och koppla ihop hundratals eller till om med tusentals smarta sensorer och styrdon för att samla in data om system och processelement som inte utformats för tvåvägskommunikation från början.

Lika utmanande är behovet att effektivt integrera nätverk av sammankopplade enheter och system i IIoT-nätverk för att uppnå en godtagbar nivå av övergripande interoperabilitet med lägsta möjliga kostnad och systemkomplexitet.

Den enkla digitala kommunikationsgränssnittsstandarden IO-Link (IEC 61131-9) är ett globalt försök att lösa många av dessa sensor- och styrdonsbundna anslutningsproblem. Trots att det är ganska enkelt i teorin är utmaningen att det är en relativt ny standard och därför är många konstruktörer obekanta med vad den innebär och hur den används.

Den här artikeln presenterar IO-Link för driftingenjörer och tekniker som behöver implementera sensornätverk snabbt och korrekt, men som inte är bekanta med standarden fullt ut. Som exempel och för att underlätta diskussionen kring den praktiska IO-Link-implementeringen introduceras lämpliga IO-Link-systemkomponenter från återförsäljare som STMicroelectronics, Texas Instruments, Carlo Gavazzi, Phoenix Contact, Analog Devices och Omron.

Vad är IO-Link?

IO-Link är ett trådbundet (eller trådlöst) digitalt punkt till punkt-protokoll för seriekommunikation som använder den vanliga treledarkabeln för sensor- och styrdonsanslutningar. Det kan även användas för enheter med högre kraftbehov genom att det inkluderar standardgränssnittet med fem trådar. Det utvecklades av IO-Link-konsortiet och 2010 integrerades det i IEC 61131-9-standarden för programmerbara logikstyrenheter (PLC:er) som "Single-drop digital communication interface for small sensors and actuators" (SDCI).

Huvudskillnaden mellan konventionell I/O och IO-Link är att IO-Link kan sända fyra huvudsakliga dataklasser:

- Processdata: Processdata inkluderar analoga värden och omkopplingsstatusar och skickas cykliskt – dvs. vid varje kommunikationscykel.

- Värdestatus: varje port har en värdestatus (PortQualifier). Värdestatusen indikerar om processdata är giltiga eller ogiltiga. Värdestatusen kan sändas cykliskt med processdata.

- Enhetsdata: kan vara parametrar, identifikationsdata samt diagnostisk information. De utbyts ocykliskt och på begäran av IO-Link master. Enhetsdata kan skrivas till och läsas från enheten.

- Händelser: är ocykliska och kan vara felmeddelanden (t.ex. kortslutning), varningar/underhållsdata (t.ex. nedsmutsning, överhettning).

Notera att överföringen av enhetsparametrar eller händelser sker oberoende av den cykliska överföringen av processdata. Dessa överföringar påverkar eller försvagar inte varandra.

IO-Link kräver inga specialkablar eller -anslutningar. Istället specificerar det användning av oskärmade standardkablar med tre eller fem ledare och en maximal längd på 20 meter (m). Cirkulära M5-, M8- och M12-kontaktdon är standard.

För typen med tre ledare, som kallas portklass A i IO-Link-namnstandarden, används en av de tre ledarna för kommunikation, en för strömförsörjning till enhetselektroniken och en som gemensam referenspotential. Den här anslutningen kan tillhandahålla en maximal utgående ström på 200 milliampere (mA). Specifikationen kräver även ett kontaktdon med fyra stift, där det fjärde stiftet används som en extra signalledning som uppfyller IEC 61131-2. Stöd för detta är tillval i både masterenheter och underordnade enheter.

Anslutningen med fem ledare som nämns ovan kallas portklass B och den gör det möjligt att använda enheter (normalt styrdon) som behöver extrakraft från en oberoende galvaniskt isolerad 24-voltsförsörjning.

En av specialfunktionerna för IO-Link är dess fältbussneutralitet. Det innebär att IO-Link-funktionen kan anslutas till i stort sett alla fältbussar. IO-Link kan antingen använda standardiserade mappningar i fältbussar som Profibus, Profinet, EtherCAT och Sercos eller tillverkarspecifika mappningar för EtherNet/IP, CANopen, Modbus, CC-Link och AS-Interface.

Den här fältbussneutraliteten möjliggörs genom att alla IO-Link-enheter har en IO-enhetsbeskrivning (IODD) som är oberoende av styrenhetens fältbuss. IODD innehåller information om enheten som tillverkare, modellnummer, serienummer, enhetstyp och parameterdetaljer.

Konfigurationselement för ett IO-Link-system

Ett IO-Link-system innehåller en IO-Link master och IO-Link-enheter som sensorer och styrdon (figur 1). Alla IO-Link-enheter ansluts till en IO-Link-master.

Figur 1: Ett IO-Link-system består av en styrenhet (markerad med svart kontur), en IO-Link master (eller flera masterenheter) som förbinds med enkla, standardkabelanslutningar med tre eller fem ledare till IO-Link-enheter som sensorer och styrdon. (Bildkälla: IO-Link Community)

Figur 1: Ett IO-Link-system består av en styrenhet (markerad med svart kontur), en IO-Link master (eller flera masterenheter) som förbinds med enkla, standardkabelanslutningar med tre eller fem ledare till IO-Link-enheter som sensorer och styrdon. (Bildkälla: IO-Link Community)

Styrenheten i ett IO-Link-system konfigureras av kommunikations-masterenheten och processorn. Den kör användarprogrammet och I/O utbyts med IO-Link master.

IO-Link-masterenheten ansluts som slavenhet till styrenheten via fältbussar som EtherCAT, Profibus eller Omron NX bus (figur 2). Den här enheten utför IO-Link-kommunikation med IO-Link-enheter.

Figur 2: IO-Link-masterenheten har flera portar för att den ska kunna ansluta 1:1 till flera IO-Link-sensorer och IO-LINK-styrdon. (Bildkälla: IO-Link Community)

Figur 2: IO-Link-masterenheten har flera portar för att den ska kunna ansluta 1:1 till flera IO-Link-sensorer och IO-LINK-styrdon. (Bildkälla: IO-Link Community)

Om en händelse sker kommer enheten att meddela masterenheten om händelsen. Masterenheten läser då av enheten. Felmeddelanden skickas från enheten till styrenheten eller ett människa-maskin-gränssnitt (HMI) via IO-Link master. IO-Link master kan också sända händelser och statusar för egen räkning. Exempel på sådana enheter är trådbrott eller kommunikationsfel.

Varje port för en IO-Link master kan behandla både binära omkopplingssignaler och analoga värden (t.ex. 8 bitar, 12 bitar, 16 bitar). Seriell IO-Link-kommunikation sker via samma port. Utöver enkel kabeldragning har IO-Link ytterligare fördelar som automatiserad parameterinställning och omfattande diagnosfunktioner.

IO-Link-standarden gör att två byte processdata är tillgängliga per cykel. Överföringen mellan IO-Link master och enheten tar 400 mikrosekunder (μs) vid en överföringshastighet på 230 kilobaud (kbaud). Användarna kan styra dataramstorleken, så större processdatalängder på upp till 32 byte kan också sändas med lägre cykeltid.

För att säkerställa att en enhets parameterdata inte förloras när du byter ut en enhet kan dessa data automatiskt sparas direkt i IO-Link master. Om en ny, identisk, ersättningsenhet ansluts överförs parametrarna för föregående enhet automatiskt till den nya enheten.

Ett bra exempel på masterfunktion tillhandhålls av demokortet STEVAL-IFP016V2 för IO-Link-kommunikations-mastersändtagare från STMicroelectronics (figur 3). Det har en STMicroelectronics L6360 IO-Link-masterport som fungerar som kommunikationssändtagare för flera I/O-enheter. Det är kompatibelt med både IO-Link-masterportläge och standard-I/O-läge. Det här kortet kopplas till en extern microcontroller och demonstrerar den monolitiska L6360 IO-Link-masterenhetens funktion som kommunikationssändtagare för flera I/O-enheter.

Figur 3: STEVAL-IFP016V2 demokort, med ett L6360 IO-Link masterkort (mitten), demonstrerar den monolitiska L6360 IO-Link masters funktion som kommunikationssändtagare för flera I/O-enheter. (Bildkälla: STMicroelectronics)

Figur 3: STEVAL-IFP016V2 demokort, med ett L6360 IO-Link masterkort (mitten), demonstrerar den monolitiska L6360 IO-Link masters funktion som kommunikationssändtagare för flera I/O-enheter. (Bildkälla: STMicroelectronics)

Tips: Be alltid demokorttillverkaren att få Gerber-filer för kortet så att de kan integreras i systemarkitekturen.

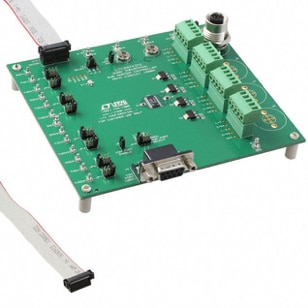

Ett annat exempel är Analog Devices DC1880A demokort, som demonstrerar LTC2874 quad IO-Link master, styrenhet med byte under drift och gränssnitt med fysiskt lager (PHY). LTC2874 kan även konfigureras för att driva seriella ingångs-/utgångsenheter (SIO) i särskilda fall (figur 4).1

Figur 4: DC1880A är ett demokort för LTC2874 quad-styrenhet med byte under drift och PHY för en IO-Link-masterenhet. (Bildkälla: Analog Devices)

Figur 4: DC1880A är ett demokort för LTC2874 quad-styrenhet med byte under drift och PHY för en IO-Link-masterenhet. (Bildkälla: Analog Devices)

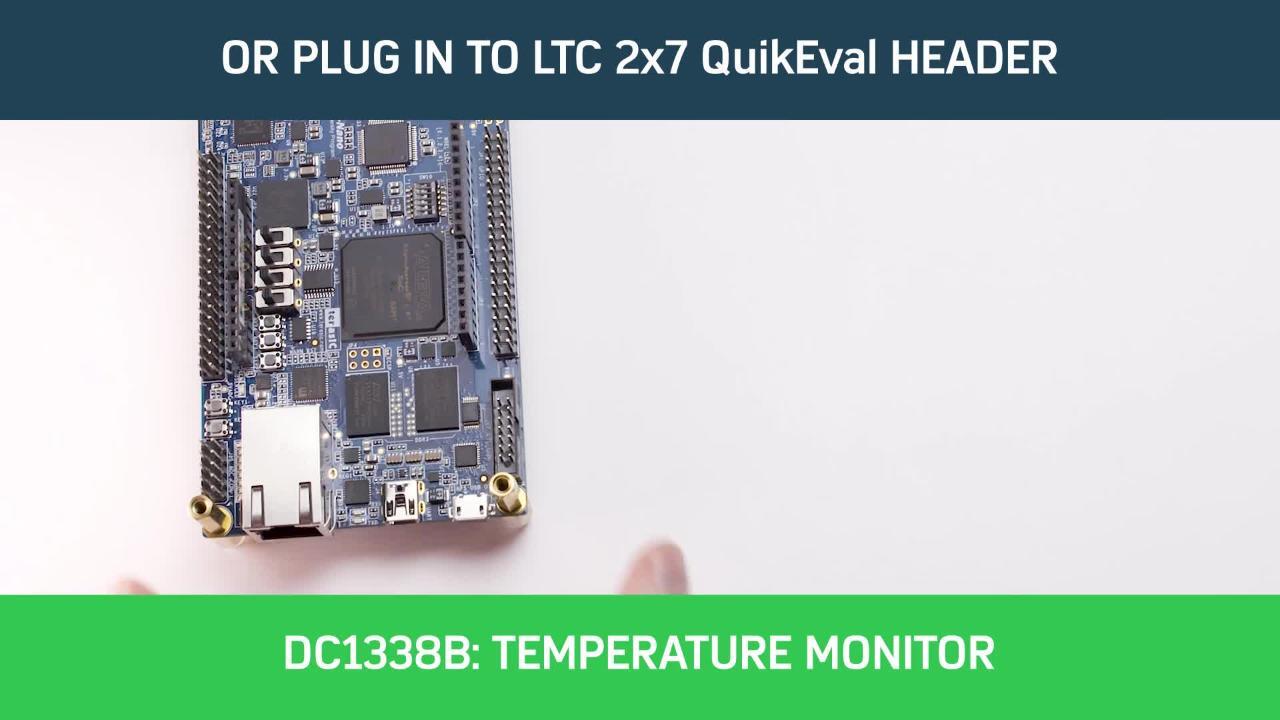

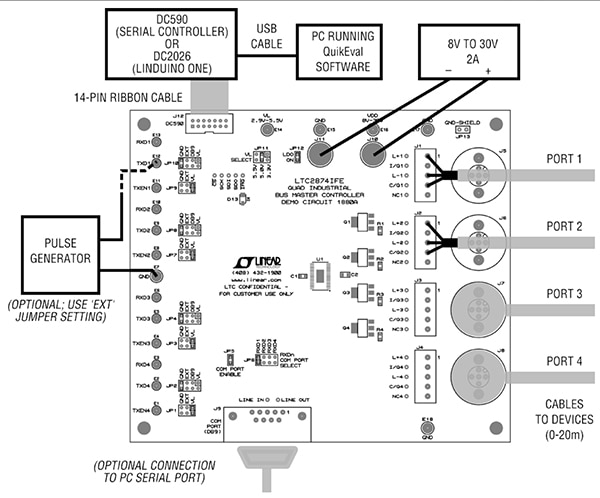

Kortet arbetar från extern försörjning och använder det seriella USB-styrkortet DC590B för att kommunicera med LTC2874 med SPI-protokollet (figur 5). DC2026C Linduino One isolerat Arduino-kompatibelt demokort kompletterar stödprogramvarudelen av IO-Link-systemet.

Figur 5: För att komma igång med demokortet DC1880A, hämta förknippad utvärderingsprogramvara, anslut DC590B-kortet till datorn och anslut DC1880A-kortet till DC590B-kortet. (Bildkälla: Analog Devices)

Figur 5: För att komma igång med demokortet DC1880A, hämta förknippad utvärderingsprogramvara, anslut DC590B-kortet till datorn och anslut DC1880A-kortet till DC590B-kortet. (Bildkälla: Analog Devices)

För att komma igång med demokortet DC1880A, hämta QuickEval-programvara, anslut DC590B-kortet till datorn med en standard-USB A/B-kabel och anslut DC1880A-kortet till DC590B-kortet med bandkabeln med 14 ledare som medföljer DC590B-kortet. Byglingar på DC1880A-kortet används för att ställa in de olika spänningarna för att driva logikmatningsstiften (VL) till DC590-kortet och DC1880A-korten. Start måste ske i steg. Innan ingångsmatningen ansluts måste du kontrollera att den är under 40 volt och att tillförseln stängs av innan du ansluter.

IO-Link startfunktion

När en IO-Link-masterenhet som LTC2874 startas avfrågar den varje ansluten enhet för att avgöra korrekt driftläge för enheten. Det innebär att en blandning av äldre enheter och IO-Link-kompatibla enheter kan användas i samma system utan problem. Till exempel ställs portarna för LTC2874 in som en standard-I/O-port (SIO) (port 4) med L+ byte under drift och tre högströmportar (SIO+) (figur 6).

Figur 6: LTC2874 quad IO-Link-master konfigurerad som tre högströms-SIO-portar (SIO+) och en normal SIO-strömport (port 4) med L+ byte under drift. (Bildkälla: Analog Devices)

Figur 6: LTC2874 quad IO-Link-master konfigurerad som tre högströms-SIO-portar (SIO+) och en normal SIO-strömport (port 4) med L+ byte under drift. (Bildkälla: Analog Devices)

Slumpmässigt höga strömmar – för LTC2874-drift i SIO+-läge – kan uppnås genom att återanvända kanalerna för byte under drift som SIO-drivkretsar med högre ström. LTC2874 har kommunikations- eller signalström (CQ) som klassats till 110 mA. Högre ström på upp till 440 mA kan uppnås genom att parallellkoppla SIO-kanaler. Observera att detta överskrider IO-Link-specifikationerna för en maximal utgångsström på 200 mA. Om en konstruktör väljer att överskrida 200 mA kommer IO-Link-funktionerna och kapaciteten från LTC2874 fortfarande att bibehållas, men standardkraven överträds.

För ett IO-Link-gränssnitt för industrikommunikation punkt till punkt hjälper Texas Instruments SN65HVD101EVM IO-Link-gränssnittsutvärderingskort för sändtagarna SN65HVD101 och SN65HVD102 konstruktörerna att utvärdera enhetens prestanda och ger stöd för snabb utveckling och analys av dessa två IO-Link PHY-enheter.

SN65HVD101 och SN65HV2102 IO-Link PHY-enheterna implementerar IO-Link-gränssnittet för industriell kommunikation punkt till punkt. När enheterna är anslutna till en IO-Link master svarar de på kommunikation som inletts av master. Dessa PHY-enheter utbyter data med masternoden och fungerar som ett komplett fysiskt lager för dubbelriktad kommunikation.

Fullständiga IO-Link-masterenheter som är klara att distribueras inkluderar 1072839 IOL MA8 EIP DI8, en åttakanalig IO-Link master som kan monteras på DIN-skenor från Phoenix Contact (figur 7).

Figur 7: 1072839 åttakanalig IO-Link master från Phoenix Contact monteras på en DIN-skena och bildar en IO-Link till EtherNet/IP och Modbus TCP gateway. (Bildkälla: Phoenix Contact)

Figur 7: 1072839 åttakanalig IO-Link master från Phoenix Contact monteras på en DIN-skena och bildar en IO-Link till EtherNet/IP och Modbus TCP gateway. (Bildkälla: Phoenix Contact)

IOL MA8 EIP DI8 bildar en fullständig IO-Link till EtherNet/IP och Modbus TCP gateway och kan förbinda upp till åtta IO-Link-sensorer med webbaserad hantering (figur 8). Den har två omkopplarklassade Ethernet-portar, statuslysdioder och lättanvända kontaktdon för effekt- och IO-Link-portar.

Figur 8: Ett webbgränssnitt till IO-Link master ger full kontroll och diagnos för alla anslutna IO-Link-enheter. (Bildkälla: Phoenix Contact)

Figur 8: Ett webbgränssnitt till IO-Link master ger full kontroll och diagnos för alla anslutna IO-Link-enheter. (Bildkälla: Phoenix Contact)

Full åtkomst till alla IO-Link-enheter tillhandahålls via webbgränssnittet. För att komma åt diagnossidorna på webbgränssnittet behöver användaren bara logga in till IOL MA8 EIP DI8, klicka på fliken "Diagnostics" och sedan klicka på den önskade underfliken. För att visa sidan "IO-Link Diagnostics" som visas i figur 8 behöver användaren bara klicka på underfliken "IO-Link".

IO-Link-sensorer

Med IO-Link kan konstruktörerna effektivt leverera data från sensorn direkt till ett styrsystem. Flexibiliteten hos IO-Link-kompatibla sensorer gör att maskiner kan arbeta effektivare genom att tillhandahålla styrenheten med diagnostik. Utöver deras grundläggande avkänningsfunktion som t.ex. att känna av föremål på ett transportband kan rätt sensorer som placerats strategiskt tillhandahålla detaljerad och exakt maskinhälsostatus. Detta används inom IIoT för att förbättra utrustningens tillgänglighetstid och övergripande produktivitet genom att förutsäga fel innan de sker.

Det finns många sensoralternativ för IO-Link. Till exempel erbjuder Carlo Gavazzi en särskilt robust kapacitiv närhetssensor, CA18CAN12BPA2IO. Sensorn har svarstid under 10 millisekunder (ms) och använder företagets fjärde generation av TripleshieldTM-tekniken för att ge förbättrat skydd mot elektromagnetiska störningar (EMI), särskilt för frekvensdrivkretsar samt för att förbättra motståndet mot fukt och damm (figur 9).

Figur 9: CA18CAN12BPA2IO kapacitiv närhetssensor från Carlo Gavazzi är en ny generation av CA18CA-serien av IO-sensorer som ger förbättrat skydd mot EMI, särskilt för frekvensdrivkretsar, samt förbättrat skydd mot fukt och damm. (Bildkälla: Carlo Gavazzi)

Figur 9: CA18CAN12BPA2IO kapacitiv närhetssensor från Carlo Gavazzi är en ny generation av CA18CA-serien av IO-sensorer som ger förbättrat skydd mot EMI, särskilt för frekvensdrivkretsar, samt förbättrat skydd mot fukt och damm. (Bildkälla: Carlo Gavazzi)

Sensorn uppfyller IP69K-test enligt DIN 40050-9 för tvättillämpningar med högt tryck och hög temperatur. Den levereras med en 2 meter (m) lång kabel och har ett avkänningsområde på 2 till 10 mm (infälld montering) eller 3 till 15 mm (ytmontering).

Justerbara parametrar via IO-Link-gränssnittet är:

- Avkänningsavstånd och hysteres

- Avkänningslägen: en punkt eller två punkt eller fönsterläge

- Tidsfunktioner som: på-fördröjning, av-fördröjning, One shot i framkant eller bakkant

- Logikfunktioner som: AND, OR, X-OR och SR-FF

- Extern ingång

- Loggningsfunktioner: maximala temperaturer, minimala temperaturer, drifttimmar, driftcykler, strömcykler, minuter över maximitemperatur och minuter under minimitemperatur med flera

Det är värt att notera att dessa sensorer, som alla IO-Link-sensorer, fungerar som standardsensorer när de inte är kopplade till ett IO-Link-kompatibelt styrsystem. Det innebär att användarna kan hålla samma sensorer i lager för standard-I/O-tillämpningar och IO-Link-tillämpningar, och därigenom förenkla urvalsprocessen och minska lagerkostnaderna.

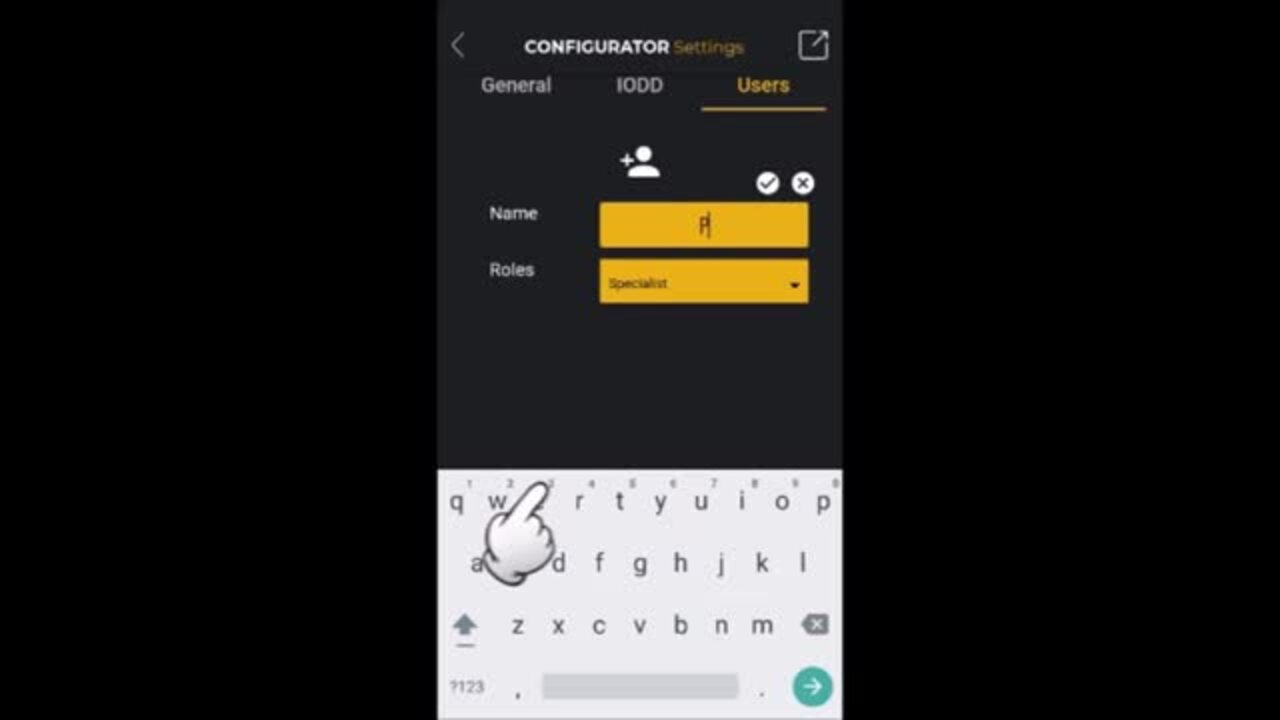

Om en stationär eller bärbar dator inte är tillgänglig är Carlo Gavazzi SCTL55 IO-Link Smart Configurator en bärbar, egendriven enhet som kan modifiera och optimera sensorparametrar och använda tillgängliga data för att förbättra processerna och hjälpa till med förebyggande underhåll (figur 10).

Figur 10: Carlo Gavazzi Smart Configurator för IO-Link-sensorer har tillgång till sensordata och kan hantera dess parametrar. (Bildkälla: Carlo Gavazzi)

Figur 10: Carlo Gavazzi Smart Configurator för IO-Link-sensorer har tillgång till sensordata och kan hantera dess parametrar. (Bildkälla: Carlo Gavazzi)

Smartkonfiguratorn har en 5,5-tums HD-pekskärm och specialiserade appar och ger användarna tillgång till avancerad diagnostik och felsökning, samt kan visa drifttimmar, antal avkänningar, driftcykler och larm.

Uppgradering av föråldrade automatiserade produktionssystem med IO-Link

IO-Link-standarden innebär att uppgradering av föråldrade system med befintliga fältbusstrukturer kan uppnås så länge systemmappningen av IO-Link har implementerats för det aktuella bussystemet. Det är möjligt att expandera befintliga bussystem. För att utbyta data mellan en IO‐Link-enhet och en PLC mappar IO‐Link master IO‐Link -data till den använda fältbussen.

Sensorer som inte är Non-IO-Link-kompatibla kan anslutas till en IO-Link master om de har standard PNP-utgångar eller push-pull-utgångar. Inga särskilda IO-Link-kablar eller anslutningar krävs.

Slutsats

Med tanke på den snabba övergången till IIoT behöver konstruktörerna ett snabbt och standardiserat sätt att distribuera och förbinda smarta sensorer och styrdon. IO-Link möjliggör den här standardiseringen med ett lättanvänt digitalt gränssnitt.

Som visats finns det många tillgängliga lösningar som hjälper konstruktörerna att snabbt förstå, utvärdera och effektivt distribuera IO-Link-enheter. Genom att göra detta kan de uppfylla löftet om IIoT-förbättrade processer, effektivare tillverkning, ökad säkerhet och minskad stilleståndstid.

Referens

- Quad IO-Link master med SIO-kanaler med högre ström ADI Power by Linear, Design Note 566, Eric Benedict – 29 november 2017

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.