Stärkt av den senaste automationstekniken: Den hållbara resan

2023-06-27

Anslutna sensorer, robotteknik, adaptiva drivenheter - avancerade automationskoncept är nyckeln till energibesparande och resurseffektiv produktion. För systemintegratörer och anläggningsoperatörer utgör de en kraftfull hävstång för att optimera sin infrastruktur och sina processer med avseende på hållbarhet.

(Bildkälla: AzmanJaka via Getty Images)

(Bildkälla: AzmanJaka via Getty Images)

Efterfrågan på energi, användningen av råvaror och - särskilt i storstadsområden - storleken på den mark som krävs är de mest kritiska faktorerna för industriproduktion. Å ena sidan bestämmer de den ekonomiska effektiviteten hos fabriker och anläggningar, å andra sidan är de avgörande för en hållbar drift.

I många regioner i världen görs enorma ansträngningar för att begränsa användningen av konventionella fossila bränslen och ersätta dessa med förnybara alternativ. De framgångar som hittills har uppnåtts är mycket tack vare engagemanget från politiken, industrin och den privata sektorn. I exempelvis Tyskland, som inom ramen för sin energirevolution har som mål att utveckla förnybara energikällor till den dominerande energikällan, nådde deras andel av den totala energiförbrukningen förra året ett värde strax över 48 procent. Enligt Federal Network Agency står tillverkningsindustrin för mer än en fjärdedel av energiförbrukningen; dess andel av efterfrågan på elektricitet är också jämförbar. Produktion och bearbetning av kemikalier och metaller är de ledande sektorerna.

Dessa och många andra tillverkningsindustrier, inklusive el- och maskinteknik samt livsmedelsproduktion, drivs av de framsteg som gjorts inom fabriks- och processautomation. Förutom att optimera produktivitet och kostnader skiftar fokus mer och mer till parametrar som medför förbättrad hållbarhet för produkter och processer: I samband med digitaliseringen och genom konceptet Industry 4.0 inriktar de sig alltmer på energieffektivitet, ekonomisk användning av resurser, undvikande av avfall och minsta möjliga koldioxidavtryck.

Optimera för hållbarhet

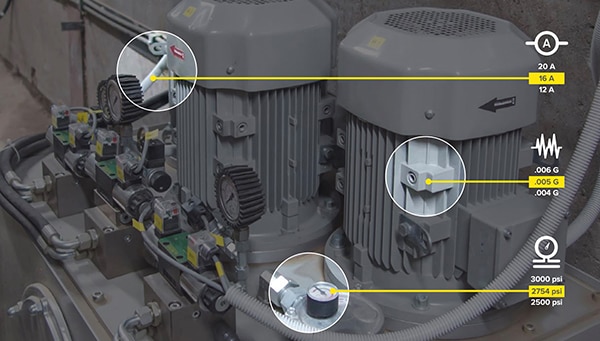

Automationsteknik erbjuder en rad olika metoder som systemintegratörer inom maskin- och anläggningsteknik samt tillverkningsföretag kan använda för att optimera sin infrastruktur, sina anläggningar och processer med avseende på hållbarhet. Den omfattande användningen av sensorer och deras integrering i Industrial Internet of Things (IIoT) öppnar upp för en stor mängd möjligheter genom kontinuerlig övervakning av energiförbrukning, miljöparametrar och lagerhållning. Med hjälp av anslutna sensorer kan tillverkningsföretag exempelvis spåra varutransporter i realtid, övervaka fyllningsnivåer eller registrera statusinformation för maskiner och verktyg i produktionslinjer (Figur 1).

Figur 1: Att fånga upp och analysera maskinernas statusinformation har potential att leda till mer hållbara processer. (Bildkälla: Banner Engineering)

Figur 1: Att fånga upp och analysera maskinernas statusinformation har potential att leda till mer hållbara processer. (Bildkälla: Banner Engineering)

Ett utmärkt exempel på produktfamiljer med sensorer som på ett holistiskt sätt stödjer IIoT i produktionen är Snap Signal-sortimentet från den amerikanska leverantören Banner Engineering. I allmänhet är användarnas utmaning att först identifiera relevant information och, sedan i nästa steg, extrahera den från befintlig utrustning. Om det finns behov av att integrera ytterligare sensorteknik för att mäta ytterligare variabler, t.ex. vibrationer och temperatur i en drivenhet, bör detta inte kräva några ändringar i den befintliga styrarkitekturen. Det är även viktigt att standardisera kommunikationen och omvandla alla information från sensorer och styrning till ett gemensamt protokoll. För detta ändamål erbjuder produktserien Snap Signal (figur 2) smarta sensorer, signalomvandlare, styrenheter, signaladaptrar och trådlösa kommunikationsmoduler samt trådbunden anslutningsteknik som gör det möjligt för automationsingenjörer att lösa dessa uppgifter med plug-and-play.

Bild 2: Stöd för IIoT i produktionen: smarta sensorer, omvandlare och styrenheter från Snap Signal-familjen. (Bildkälla: Banner Engineering)

Bild 2: Stöd för IIoT i produktionen: smarta sensorer, omvandlare och styrenheter från Snap Signal-familjen. (Bildkälla: Banner Engineering)

Bearbetningen och analysen av sådan sensorinformation - som utförs antingen centralt i ett moln eller direkt på fältet - gör det sedan möjligt att dra slutsatser om fel och optimeringspotential i processer, eller behov av underhåll. På så sätt kan energiförlusterna minskas och resursanvändningen minimeras. Å andra sidan gör förebyggande underhåll det möjligt att planera servicearbeten i förväg och därmed minska stilleståndstiden, vilket i sin tur bidrar till att undvika ytterligare utgifter för energi och material.

Energibesparande drivteknik

När det gäller energibehovet i produktionsanläggningar spelar exempelvis drivtekniken en viktig roll. Effektiva drivsystem som är utrustade med avancerade drivenheter med variabel frekvens (VFD) kan exempelvis noggrant anpassa motorvarvtalen till systemets verkliga behov, vilket avsevärt minskar energiförbrukningen, särskilt i tillämpningar med variabel belastning. Regenerativa drivsystem kan minska förbrukningen ytterligare genom att samla in och återanvända bromsenergi. De blir allt viktigare i samband med modulariseringen och flexibiliseringen av produktionsanläggningar, som anses vara en av kärnkomponenterna i Industry 4.0. I konceptet med den modulära fabriken tar automatiserade styrda fordon (AGV) och mobila assistansrobotar på sig stödfunktioner, till exempel vid hantering och montering. Låg vikt och återhämtning är viktiga egenskaper här eftersom de inte bara säkerställer en ekonomisk energianvändning och ett litet ekologiskt fotavtryck, utan även en lång räckvidd för AGV och samarbetsrobotar.

Den franska tillverkaren Schneider Electric hanterar detta marknadssegment inom högeffektiv drivteknik med sin kompakta VFD Altivar ATV320. Den är lämplig för styrning av trefas synkron- och asynkronmotorer i effektsegmentet från 0,18 till 15 kW med variabla varvtal. Enligt leverantören kombinerar den integrerad säkerhet med många färdiga funktioner som är utformade för att stödja effektivitet i tillämpningen. Dessa inkluderar noggrannhet i vridmoment och varvtal vid låga hastigheter, hög dynamisk respons med flödesvektorstyrning utan givare och ett utökat frekvensområde för höghastighetsmotorer. ATV320 (bild 3) är särskilt känd för sin förbättrade motståndskraft mot förorenade atmosfärer som är typiska i många industriella processer, och uppfyller skyddsgradsspecifikationerna IP20 samt IP6x. VFD-enheten är konstruerad för att kunna integreras i olika systemarkitekturer. Den är utrustad med RJ45-kontakter för integrerad Modbus- och CANopen-anslutning. Andra kommunikationsalternativ är Ethernet IP och Modbus TCP, Profinet, EtherCAT, DeviceNet och PowerLink.

Figur 3: Drivenheten Altivar ATV 320 med variabel frekvens för styrning av trefas synkron- och asynkronmotorer med variabel hastighet. (Bildkälla: Schneider Electric)

Figur 3: Drivenheten Altivar ATV 320 med variabel frekvens för styrning av trefas synkron- och asynkronmotorer med variabel hastighet. (Bildkälla: Schneider Electric)

Smartare styrning

I strävan efter en mer hållbar användning av energi och industriella resurser är optimering av styr- och reglerteknik en oundviklig del av ekvationen. När det gäller insamling, bearbetning och analys av produktionsinformation i automatiserade anläggningar spelar toppmoderna styrenheten i molnkanten idag en nyckelroll. Enheterna är kompakta, skalbara och anslutna via Industrial Ethernet, och kan användas för att implementera både molnbaserade och lokala lösningar. Dedicerade funktioner för diagnostik och energihantering hjälper automationsingenjörer att analysera tillverkningsprocesser, identifiera flaskhalsar och initiera optimeringsåtgärder baserade på industriella styrenheter som Simatic S7-1200. Avancerade styralgoritmer samt integrerade kommunikations- och säkerhetsfunktioner ger ett avgörande bidrag till exakt processutförande.

Figur 4: Effektivt processutförande baserat på analys av tillverkningsinformation med styrenheten Siemens Basic, där både molnlösningar och lokala lösningar kan implementeras. (bildkälla: Siemens)

Figur 4: Effektivt processutförande baserat på analys av tillverkningsinformation med styrenheten Siemens Basic, där både molnlösningar och lokala lösningar kan implementeras. (bildkälla: Siemens)

Effektivitet genom precision

Små, smidiga och extremt mångsidiga robotar, har med sin kompakta, lätta design och intelligenta styrteknik, en betydande inverkan på den hållbara användningen av tillverkningsresurser. De robusta och mycket anpassningsbara enheterna i familjen Agilus från den tyska tillverkaren KUKA är ett utmärkt exempel på detta (bild 5). De levereras med en inbyggd energiförsörjning och i flera varianter, vissa erbjuds som renrumsrobotar, andra för hygienkritiska tillämpningar eller för potentiellt explosiva miljöer. Robotarna är utformade för samarbete mellan människa och robot och möjliggör mycket effektiva processer tack vare sin mycket exakta och repetitivt noggranna rörelsekontroll. De är exempelvis perfekta för att minimera behovet av omarbetning i bearbetningsprocesser samt nivån av kassationer.

Figur 5: KR Agilus i ett projekt vid universitetet i Reutlingen/Tyskland. Här arbetar studenter med industripartners för att utveckla hållbara alternativ till engångsbestick av plast. (Bildkälla: KUKA Deutschland)

Figur 5: KR Agilus i ett projekt vid universitetet i Reutlingen/Tyskland. Här arbetar studenter med industripartners för att utveckla hållbara alternativ till engångsbestick av plast. (Bildkälla: KUKA Deutschland)

Användningen av sådana kompakta och variabla assistenter är även meningsfull i små och medelstora företag, vilket tillverkaren dokumenterar i olika framgångshistorier [4]. Bland dessa finns ett universitetsprojekt där studenter vid universitetet i Reutlingen i Tyskland undersöker återanvändningsbara alternativ till engångsbestick av plast. De stöds av den tyska formsprutningsexperten Gindele samt av KUKA och deras systempartner Robomotion. All hantering kring formsprutning omfattas av en mycket flexibel robotcell, vars kärna är en kompakt Agilus-robot utrustad med ett 3D-utskrivet gripdon.

Enligt databladet har roboten Agilus KR6 R900-2 med sex axlar från KUKA en maximal räckvidd på 901 mm och en nyttolast på 6,7 kg, och uppnår en repeterbarhet på ±0,02 mm i enlighet med ISO 9283. Användningsområdet sträcker sig från hantering i anslutning till andra maskiner, via test- och mätteknik och applicering av lim eller tätningsmedel, till montering, plockning och placering, förpackning och driftsättning. Roboten har en storlek på 208 x 208 mm, väger cirka 54 kg, har IP56/67 och är ESD-skyddad (elektrostatisk urladdning) samt lämplig för golv-, tak-, vägg- och vinkelmontering.

Digitala modeller, material och mycket mer

Utöver de metoder som visas här kan ingenjörer utnyttja ytterligare optimeringspotential genom att använda hållbara material, tekniker för cirkulär ekonomi och den senaste utvecklingen inom digitalisering. Målet med en cirkulär ekonomi är att undvika avfall och restmaterial samt att återvinna och återanvända så många råvaror, komponenter och förpackningsmaterial som möjligt. Dess principer kan på ett avgörande sätt bidra till att automatiserade anläggningar kan drivas på ett mer hållbart sätt.

Begreppen digital tvilling och digital skugga är lovande metoder för att identifiera optimeringspotential utan att testa på verkliga maskiner eller anläggningar med hög resursförbrukning. Tack vare den omfattande digitala representationen av verkliga produkter, anläggningar eller processer - och deras livscykler - kan underhållsåtgärder initieras eller korrelationer upprättas mellan utveckling, produktion och alla andra steg i värdekedjan. Ingenjörer kan därmed simulera beteende, funktionalitet och kvalitet hos verkliga objekt eller processer i detalj - och förbättra deras hållbarhet, till exempel genom att eliminera behovet av fysiska prototyper.

Sammanfattning

Automation ger stora fördelar för process- och produktionsteknik när det gäller produktivitet och kostnader. Det är således en avgörande ekonomisk faktor. Utöver detta är dock avancerade automationskoncept och produkter även avgörande för att förbättra hållbarheten i industriella processer. Från förebyggande underhåll till den modulära fabriken och samarbete mellan människa och robot - ger artikeln tillsammans med utvalda exempel en bild av de många möjligheterna.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.